地球温暖化防止への取り組み(2016年度の主な活動)

2016年度の主な活動

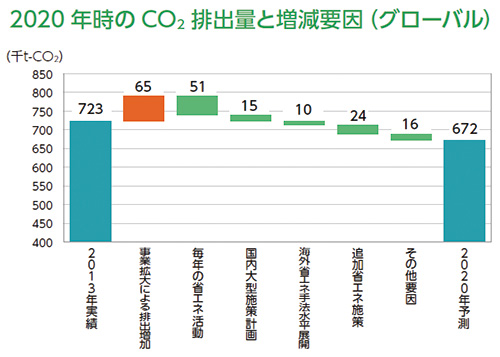

012020年までの温室効果ガス中期削減計画を策定

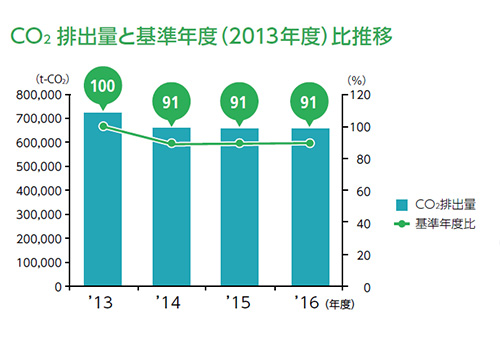

DICは、2016年10月、サステナビリティ活動の方針や計画を策定するサステナビリティ委員会において「温室効果ガスの中期削減計画」を承認決定しました。これに基づき、DICグループは「温室効果ガスの排出量(絶対量)を年平均1%削減し、2020年までに2013年を基準に7%削減」を目標に取り組みを加速していきます。

02DICグループのエネルギー使用量とCO2排出量(グローバル)

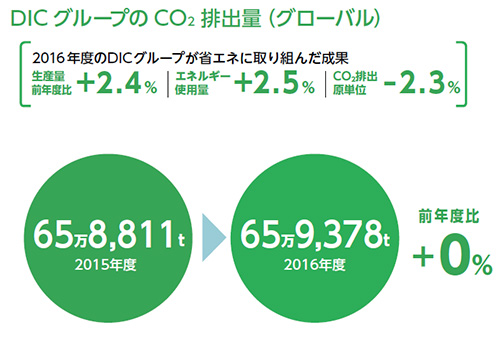

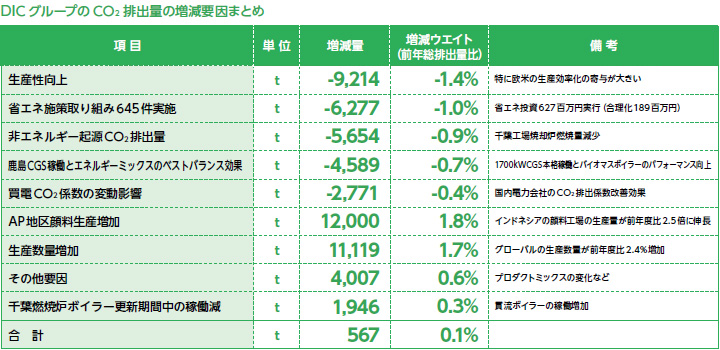

2016年度は、生産量の増加(前年度比+2.4%)に伴い、エネルギー使用量は2.5%増加(原油換算:286,392㎘⇒293,577㎘)しましたが、CO2排出量はほぼ前年並みの結果(658,811t⇒659,378t)となりました。

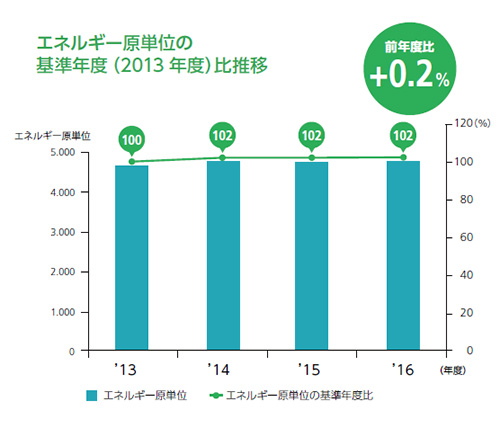

当社が生産する製品はインキ・ポリマ・顔料・液晶・エンジニアプラスチック・コンパウンドなど多種多様です。最近の傾向として、生産工程でエネルギーを多く必要とするファインケミカル製品が増加傾向にあり、逆に比較的エネルギーを必要としない製品が減少傾向にあります。

このような生産状況の中で、CO2排出量は前年並みにとどまりました。CO2増加を抑制できた主な要因は、①鹿島工場のコージェネレーションシステム稼働(熱電併給システム)、②再生可能エネルギー(バイオマスボイラー・風力発電、太陽光発電)のベストバランス効果、③省エネ取り組み645件実施などがあげられます。

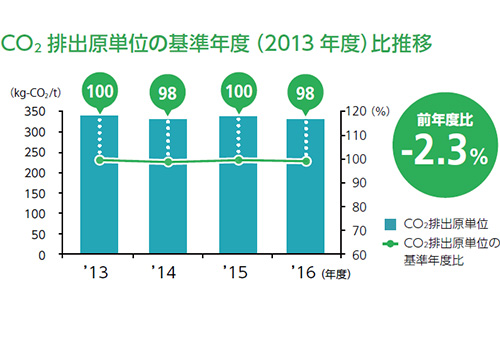

一方、生産量1t当たりに排出するCO2量の指標(CO2排出原単位と呼び、kg-CO2/生産tで表します)でみると、前年比で2.3%減少(345.8kg-CO2/t⇒338.0kg-CO2/t)、当社が基準年に定める2013年度比では2.0%減少となります。CO2排出原単位の結果から、生産量は増加してもCO2排出量が抑制できていることがうかがえます。

各生産拠点では、今後もさらに燃料転換や高効率設備の導入、工程改善や設備稼働率の向上に取り組んでいきます。

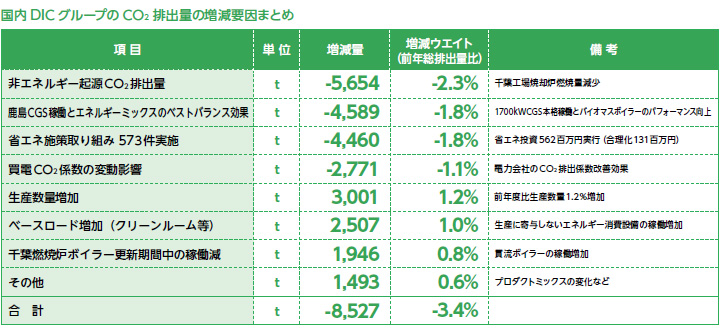

03国内におけるエネルギー使用量とCO2排出量

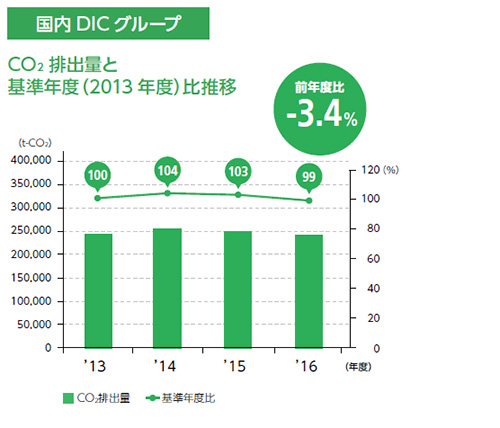

国内DICグループ(DIC+グループ会社の54事業所)は、生産量が前年度比1.2%増加しました。

エネルギー使用量は前年度比で1.4%増加(原油換算:109,798㎘⇒111,306㎘)し、省エネ法の指標であるエネルギー消費原単位は前年度並み(4.77GJ/t⇒4.77GJ/t)でした。

一方、CO2排出量は同3.4%減少(250,720t⇒242,194t)し、CO2排出原単位は同4.5%減少(280.7kg-CO₂/t⇒268.0kg-CO₂/t)しました。CO2排出量およびCO2排出原単位が減少した要因は、①主力生産拠点の鹿島工場に導入した新型コージェネレーションシステム(最大発電量1,700kW)のフル稼働、②再生可能エネルギー(バイオマスボイラー・風力発電、太陽光発電)のベストバランス効果、③各事業所の省エネ取り組み573件実施などがあげられます。

04国内DICグループの省エネルギー活動と取り組み実績

各事業所(工場・研究所)では下記のベースロードエネルギーの削減と、生産方法の効率化による低エネルギー化や工程時間短縮を切り口に、PDCAサイクルを回して省エネ活動に取り組んでいます。

- 照明や空調の高効率化とムダ排除策

- ポンプやブロアの省エネ制御の導入

- コンプレッサーの高効率化や圧力損失低減策

- 電気設備の力率改善策

- 高COPチラーの採用と冷温水供給のムダ排除策

- 排熱回収によるボイラー燃料等の低減

- 原料類の加温時間や加温温度の適正化

2016年度は、これらの活動により約83,000GJ(原油換算:2,140㎘)のエネルギーを節約しました。これは200ℓのドラム缶10,700本分に相当し、前年度に国内DICグループが使用したエネルギー総量の1.9%に相当します。今後も継続して省エネ施策の推進を図るとともに、各事業所の優秀事例の水平展開に注力します。加えて、ボイラー・チラー・コンプレッサー等のエネルギー消費主要設備について、最適性能を引き出すための管理マニュアルを強化し、国内はもとよりグローバル拠点にも展開していく計画です。

2016年度 DIC グループ省エネ取り組み実績(主要テーマ)

| No | 工 場 | 実施した省エネ施策 | エネルギー削減量( GJ ) | CO2削減量( t ) |

|---|---|---|---|---|

| 1 | 千葉 | インキ原料タンクローリー直接受け入れによるスチーム削減 | 3,624 | 218 |

| 2 | 四日市 | ブライン冷凍機使用の1 台化 | 2,317 | 118 |

| 3 | 宇都宮 | 冷却水ポンプ運転時間短縮 | 2,058 | 106 |

| 4 | 小牧 | スチームライン修理による蒸気使用量の削減 | 2,216 | 113 |

| 5 | 館林 | 冷却水ポンプの容量適正化 | 2,432 | 125 |

| 6 | 館林 | 冷却水関連設備の運用変更による省エネ | 1,955 | 100 |

| 7 | KJ ケミカルズ | DMAA 動温費削減 | 2,922 | 178 |

| 8 | 北陸 | 95%窒素発生装置の運転時間削減 | 1,262 | 82 |

| 9 | 群馬 | 電気加熱設定温度変更および不要停止 | 1,461 | 75 |

| 10 | 四日市 | 熱回収基準化 | 1,390 | 69 |

| 11 | 関西 | ボイラー更新(灯油 水管→ガス還流) | 732 | 66 |

| 12 | 鹿島 | スチームトラップ管理改善による省エネ | 1,200 | 62 |

| 13 | 堺 | 脱臭炉給水温度最適化による都市ガス削減 | 1,222 | 62 |

| 14 | KJ ケミカルズ | ACMO 動温費削減 | 958 | 59 |

| 15 | 堺 | 1 号館2、3 階ガス冷温空調→全館EHP 化 | 1,147 | 58 |

| 16 | 北陸 | エア弁のエア漏れ修理による電力使用量の削減 | 889 | 58 |

| 上記小計(16 件) | 27,785 | 1,549 | ||

| その他(556 件) | 54,161 | 2,912 | ||

| 合計(573 件) | 81,946 | 4,461 | ||

「エネルギーの見える化システム」で収率向上

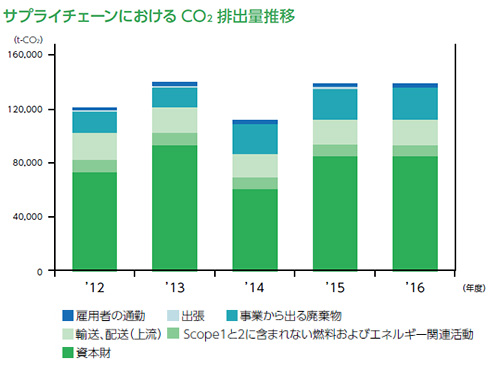

DICでは、設備ごとにエネルギー使用量をリアルタイムで計測・監視し、ムダ・ムラをなくして最適化を図る「見える化システム」を構築。北陸工場(2012年省エネルギーセンター会長賞)をはじめ各事業所に水平展開を図り、2014年度には小牧工場へ導入しました。また、品種やロットごとのエネルギー使用量を工程別に解析できる見える化システムを千葉V現場・鹿島C現場・堺工場B現場に導入し、原料の投入量に対して収率の最適化を図る「ゴールデンバッチ」の再現を推進。2016年には、このシステムをさらに高度化して四日市工場に導入しました。また、サプライチェーンを通じたCO₂ 間接排出量(Scope3)※については、2012年度に1項目(輸送、配送[上流])から取り組みを進め、2013年度から資本財、事業から出る廃棄物、出張などの項目を加え、調査回答範囲を6項目に広げて対応しています。

- Scope3:製造・輸送・配送・出張・通勤等の際に、企業が間接的に排出するサプライチェーンでの温室効果ガスの排出量。

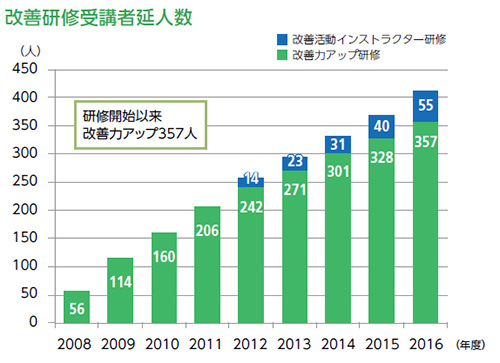

「改善力アップ研修」で省エネ・品質向上などを推進

DICでは、生産に関わる従業員一人ひとりの高い意識や改善スキルの向上こそ現場力の強化に直結すると位置づけ、2008年から「改善力アップ研修」を行っています。ここでは「省エネルギー/収率向上/品質向上/合理化」をテーマに、自ら課題を抽出して解決を図るプロフェッショナル人材の養成を目標に、1年をかけてQC手法と改善活動の進め方を習得。翌年に改善実践を行い、毎年12月に工場長や担当役員が出席する報告会で成果を披露します。

さらに2012年から、習得したスキルを他の従業員に指導・教育するインストラクターの養成を目指し、研修を修了した受講生を対象とする「改善活動インストラクター研修」を開設。2016年度までに関連事業所の参加者を含めて412人が研修を修了し、このうち約1割がインストラクターの資格を得て省エネルギー等の改善活動の推進力となっています。

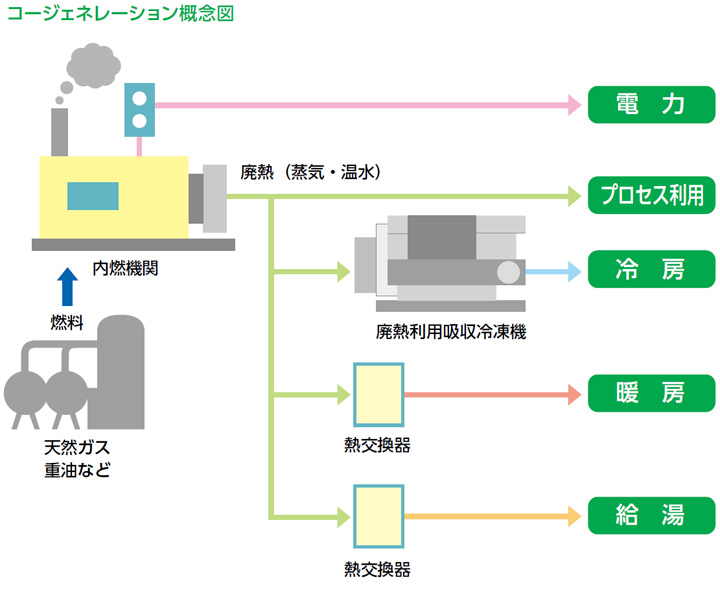

05コージェネレーションと再生可能エネルギーによる自家発電力の向上

コージェネレーションシステム(CGS)による自家発電

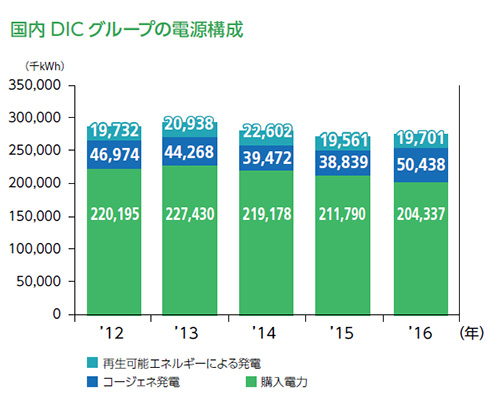

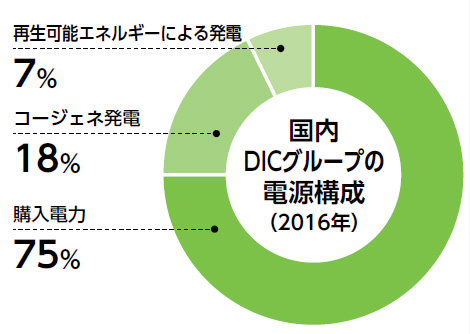

国内DIC グループでは、エネルギーの効率化と自然災害などのリスクに備えるため、コージェネレーションの計画的な導入と再生可能エネルギーの活用による「自家発電力の向上」に努めています。

コージェネレーションは燃料を燃やしてタービンを回し、発電と同時に廃熱(蒸気・温水)を回収利用してエネルギー効率を高めるシステムです。国内DICグループでは、千葉・滋賀・埼玉・群馬・東京工場に続いて、2015年12月に鹿島工場(茨城県)に天然ガスタービン方式のCGS(1,700kW)を導入。2016年度は1年を通じてフル稼働し、CO2排出量の削減に寄与しました。また、2017年4月に千葉工場のCGSを高効率型に設備更新(6,000kW⇒3,800kW)して現状に見合った最適容量化・省エネ化を図りました。

これらの施策により国内におけるCGS の最大発電能力は計2.1 万kWとなり、2016 年度の発電量実績は5,044 万kWで国内消費電力の18.4%を賄いました。

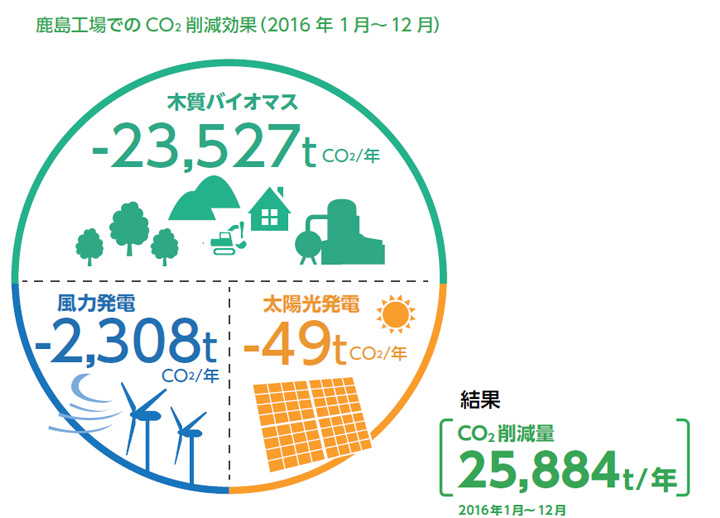

再生可能エネルギーの活用

国内DICグループでは、条件の適した事業所で再生可能エネルギーの積極的な導入を図っています。もっとも寄与率が高い鹿島工場のバイオマスボイラー (能力:発電電力4,000kW+発生蒸気30t/h)では、稼働率を左右する木質チップ燃料の品質と設備のメンテナンス向上に注力しています。これに風力発電(能力:2,300kW×2基)、太陽光発電(100kW)を合わせ、購入電力・CGS・再生可能エネルギーによる電源構成のベストミックスに取り組んでいます。

2016年度は、バイオマスボイラーをメンテナンスしたため昨 年より稼働率が低下しました。その影響で再生可能エネルギーの利用量は前年度比15.5%減少し10,579㎘(国内DICグループエネルギー消費量の9.5%)となりました。この結果、2016年度の再生可能エネルギーによるCO2排出量の削減効果は25,884tとなりました。また、現在、鹿島工場内に出力1,600kWのメガソーラー(面積13,772㎡に278wの太陽光パネル5,588枚設置)の建設を進め、2018年1月からの稼働を予定しています。さらに2017年12月に北陸工場(石川県)にバイオマスボイラーの導入を計画するなど、今後も「多様なエネルギー源を活用したベストミックス」を追求しながら温室効果ガスの削減に努めていきます。

なお、前述のCGSを含めた自家発電量は、2016年度、7,014万kW(前年度比9.0%増)に達し、DIC国内グループの全消費電力量の25.6%となりました。

DICグローバル本社ビルのエネルギー消費量

2015年5月、点在していた本社機能の一元化と環境性能の向上を目的に、DICグローバル本社ビル(東京都中央区日本橋)を建て替えました。以降、ビルメンテナンス会社とDIC(生産管理部・総務人事部)が連携して、ビル本来の環境性能の維持とともに、照明・空調などのこまめな調整や不要時停止などの省エネ活動に取り組んでいます。新本社ビルは従来より床面積が約60%増加(12,324㎡⇒19,590㎡)しましたが、エネルギー使用量は従来に比べて34%削減(原油換算:766㎘⇒508㎘(2016年度実績))しました。

主な環境性能

- 基本設計時の建物運用に伴うCO2排出量:東京都省エネカルテ基準比43.3%(1,089t・CO₂/年)削減

- 高効率変圧器の採用と太陽光発電設備(50kW)および蓄電池設備(100Ah)の設置

- 照明設備:高効率型LEDグリッド照明・エコルミLEDと自動調光制御システムを採用

- 空調:自然換気と高効率電気熱源空冷ヒートポンプエアコンによる個別分散制御方式を採用

- 地下駐車場の換気方式はCO₂制御を採用

- BEMS(省エネルギー運用支援システム)を採用

- 雨水・湧水を雑用水(外構屋上緑化の灌水と全館トイレ洗浄水)として利用

◆環境性能評価:CASBEE※による評価はSランク

- CASBEE(建築環境総合性能評価システム)の評価は「Sランク(素晴らしい)」「Aランク(大変良い)」 「B+ランク(良い)」「B-ランク(やや劣る)」「Cランク(劣る)」と5段階設定されている。

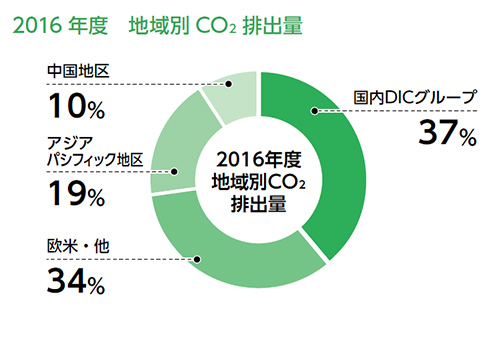

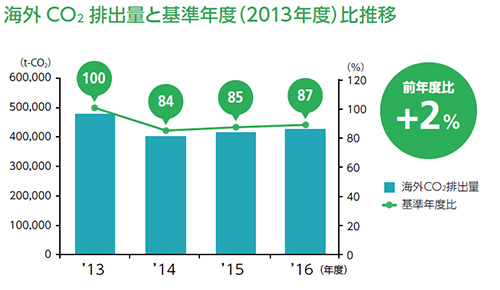

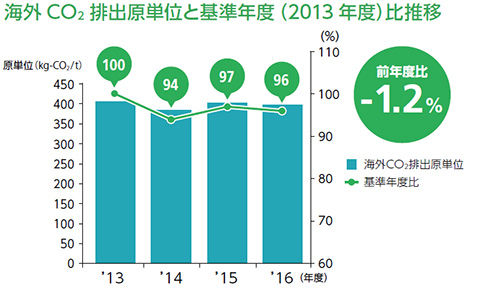

06海外DICグループにおけるCO2排出量とCO2排出原単位

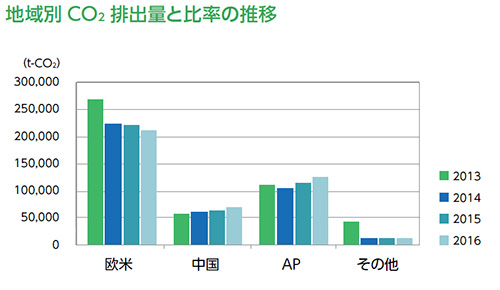

2016年度の海外DICグループは、生産数量が前年度比3.5%増加する中でエネルギー使用量も同3.2%増加(原油換算:176,595㎘⇒182,271㎘)し、エネルギー消費原単位はほぼ前年度並み(6.764GJ/t⇒6.746GJ/t)でした。

一方、CO2排出量は2.2%増加(408,091t⇒417,184t)にとどまり、CO2排出原単位は同1.2%減少(403.3kg-CO₂/t⇒398.4kg-CO₂/t)しました。

CO2排出量が増加した要因は、中国とアジアパシフィック地区において、特に液晶や顔料などのファインケミカル製品(高原単位製品)の生産量増加が影響したことによります。一方、欧米(生産数量は同0.5%増)での生産効率化の取り組みが大きく寄与し、海外グループのCO2排出量は2.2%増加にとどまりました。

海外DICグループでは、主に下記のような省エネルギー施策を実施しました。

| 工 場 | 実施した省エネ施策 | 2016年度効果 | ||

|---|---|---|---|---|

| エネルギー削減量 (年/ GJ) |

CO2削減量 ( t ) |

|||

| AP | DIC ファインケミカルズ | 冷却水循環ポンプ内のVFD | 543 | 31 |

| DIC ファインケミカルズ | 照明をLED 灯への変更 | 659 | 38 | |

| DIC インディア | 燃料の変更 | 640 | 44 | |

| DIC コンパウンド(マレーシア) | 工場内節電 | 853 | 49 | |

| DIC グラフィックス (タイランド) | 照明をLED 灯への変更 | 504 | 29 | |

| サイアムケミカル | 冷却水自動制御化 | 698 | 40 | |

| 欧米 | DIC ヨーロッパ(オーストリア) | 工場内節電 | 1,116 | 64 |

| DIC イメージングプロダクツ(USA) | 余分なポンプの排除 | 1,434 | 83 | |

| DIC イメージングプロダクツ(USA) | コンプレッサー運転 | 372 | 22 | |

| 中国 | 青島迪愛生液晶 | 断熱材改善、プロセス最適化、溶媒濃度低減 | 7,326 | 439 |

| 青島迪愛生液晶 | 高効率製造設備の稼働 | 1,124 | 66 | |

| 中山DIC 色料 | 冷却水設備の節電 | 1,229 | 71 | |

| 迪愛生合成樹脂(中山) | 用水配管改造とブースターポンプ採用 | 678 | 39 | |

| 南通迪愛生色料 | 顔料設備の断熱性向上による熱損失低減 | 709 | 43 | |

| 南通迪愛生色料 | 赤顔料粒子の形成機改造による省エネ | 481 | 28 | |

| 立大化工股份 | 冷却水戻り20HP ファン周波数可変化 | 535 | 31 | |

| 張家港迪愛生化工 | 焼却炉の蒸気廃熱回収 | 6,124 | 367 | |

海外における省エネルギー活動の推進

海外DIC グループでは、各国・地域のインフラ事情や法規制が異なる中で、化学工業界の先進的な事例となるようエネルギーの削減・効率的な運用に取り組んでいます。

海外DICグループの事業所では徐々に省エネ活動が醸成してきており、2016年度は72件のテーマに取り組みました。その結果、1,817t/年のCO2排出量を削減(海外DICグループの前年度CO2排出量の0.4%削減)しました。2017年度はDIC本社と海外DICグループ会社の連携をさらに強化し、地球温暖化防止に注力していきます。

海外における省エネルギー活動実績

| 地 域 | 実施テーマ(件) | エネルギー削減量(GJ) | CO2削減量 (t-CO2/ 年) |

|---|---|---|---|

| 中 国 | 29 | 20,164 | 1,194 |

| AP 地区 | 34 | 7,099 | 419 |

| 欧州その他 | 9 | 3,545 | 204 |

| 海外関係会社合計 | 72 | 30,808 | 1,817 |

アジアパシフィック

DICグループの中で19%のCO2排出量を占めるアジアパシフィック地区では、隔年に11ヶ国19事業所のエネルギー担当者が一堂に会し、エネルギー管理に関する課題や省エネの進捗などを話し合う「省エネ推進会議」を開催しています(中国と交互に開催)。2016年度は10月にシンガポール(DIC-APオフィス)にて、AP地区のESHカントリーヘッド会議を開催しました。

この会議では、2017年度の地球温暖化防止の取り組み方針(省エネ・低炭素化の削減目標)について説明し、具体的な活動計画を決定しました。DIC本社はCO2排出量削減目標達成に向けて、AP地区に対しては①各事業所省エネ計画の実行、②省エネ診断の継続実施、③エネルギー管理の実用マニュアルと省エネ事例集の翻訳版配布(実用と定着が当面の目標)、④大規模事業所を対象にした省エネ・低炭素化プロジェクトの立ち上げと支援を実施していきます。

TOPICS

石炭に代わる燃料で CO2排出量を削減する「ヤシ殻プロジェクト」始動 [インドネシア・カラワン工場]

DICでは、グローバル環境マネジメントの一環として、毎年、生産管理部の専門スタッフが中国およびアジアパシフィック地区の生産拠点を個別に訪問し、マネジメントシステムの進捗状況の点検やレベルアップに向けたフォロー活動を行っています。

パームオイル生産国ならではの突破口

その中で重要視したのが、PT.DIC Graphics(インドネシア)カラワン工場のCO2排出量でした。ここは食品パッケージ用インキや塗料・プラスチック等に多用される顔料の主力工場で、多くの熱エネルギー(温風・熱媒・水蒸気の各ボイラー)と水(洗浄)を使用します。現在のところ燃料はCO2排出係数が高い石炭を使用していますが、インドネシアでは経済性が良く(重油の1/5、天然ガスの1/3)入手しやすいという利点があり採用しています。しかし、カラワン工場だけでDICグループ全体のCO2排出量の1割を占めている上に、カラワン工場は生産量も右肩上昇を続けているため、省エネ・低炭素化が重要課題となっています。そこでDIC本社(生産管理部・顔料製品本部)とカラワン工場でCO2排出量削減のプロジェクト体制を発足させ、石炭に代わる燃料の検討を重ねました。こうした中で浮上したアイデアが「ヤシ殻による代替化」です。インドネシアは世界第二のパームオイル生産国であり、オイル抽出後に発生するヤシ殻が豊富にあります。ヤシ殻は既に日本にも輸入され、石炭火力発電所の一部燃料やバイオマス発電の燃料として活用され始めています。プロジェクトメンバーはそこに注目しました。ヤシ殻の性状を調べてみると、1kg当たりの熱量は約5,000kcalと、カラワン工場で使用する石炭のカロリーと同等であることが分かりました。そこで2016年12月、ヤシ殻を粉砕した石炭に混ぜ、混合比率を変えながら燃焼テストをしてみると、2割程度の混合であればボイラーの運転や燃焼灰の品質(燃焼灰はセメント骨材に再利用)に影響がないことを確認できました。現在、使用する石炭の1割をヤシ殻に置換して試験燃焼を一定期間続ける予定です。ヤシ殻に1割置換することでカラワン工場のCO2排出量が約10%削減(AP地区で5.6%減、 DICグループで1.1%減)の削減インパクトがあり、2017年度から「ヤシ殻プロジェクト」の取り組みを本格化させ、軌道に乗ればヤシ殻置換率をアップさせていきます。

太陽光発電設備を新設してCO2排出量を削減 【サイアムケミカル社(タイ)】

サイアムケミカル社は、アクリル樹脂・アミノ樹脂・ウレタン樹脂など多様なポリマ製品を製造し、特に塗料用アクリル樹脂は自動車の生産増加に伴って需要が高まっています。また、タイでは税制優遇などにより再生可能エネルギーの普及に力を注いでいます。こうした中で、同社は2016年度に自家消費用のエネルギー源として、発電能力704kW(年間発電量:1,048,500kWh)の太陽光パネルの設置を決定し、2017年7月下旬から再生可能エネルギーの使用が開始されます。

中国

DICグループの中で10%のCO2排出量を占める中国地区では、隔年に16事業所のエネルギー担当者が一堂に会し、エネルギー管理に関する課題や省エネの進捗などを話し合う「省エネ推進会議」を開催しています(APと交互に開催)。

2016年度は11月に南通DIC色料(南通市)において安全・環境・省エネ推進合同会議を開催。今年はAP地区からEHS担当者2名を招いて総勢約40名が参加しました。省エネ推進会議では、2017年度の地球温暖化防止の取り組み方針(省エネ・低炭素化の削減目標)について説明し、中国地区におけるCO2排出量の削減目標を決定しました。また、各社の取り組み事例と今後の計画について発表しました。会議のねらいは、各社が発表するエネルギー管理状況や省エネ活動を参考に自社のレベル向上を図ることにあり、好事例を水平展開するなど波及効果が高まっています。

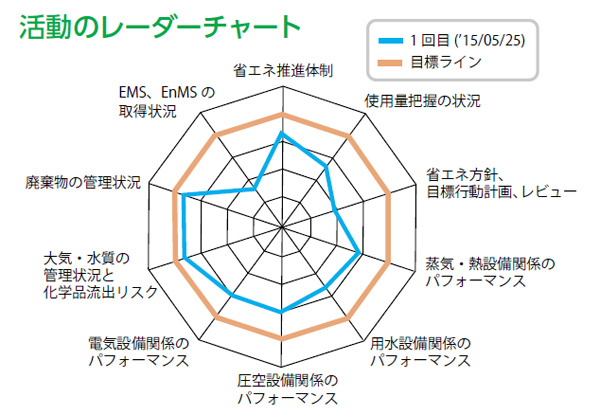

また、各社のエネルギー管理状況やエネルギー設備のパフォーマンスを点検する省エネ診断活動では、DIC省エネマスターが「省エネ推進体制」「エネルギー使用量の把握状況」「方針策定と目標管理の状況」「主要設備のパフォーマンス」等を現地確認し、レーダーチャートで強みと弱みを可視化して改善に反映しています。この省エネ診断活動は2017年度においても継続実施していきます。

軽油からバイオマスボイラーに切り替え 【DIC海南迪愛生微藻(中国)】

グループ会社DICライフテック(株)の生産拠点「海南迪愛生微藻有限公司」は、藻の一種「スピルリナ」を生産し、栄養補助食品(スーパーフード)や天然着色料として加工しています。その製造工程で必要な蒸気を得るため、従来は軽油によるボイラーを使用していましたが、2016年10月、ゴムの木の間伐材を燃料とするバイオマスボイラーに切り替えました。これにより当工場のCO2排出量を1,250t/年(当工場年間CO2排出量の44%削減)削減します。本施策により中国地区全体のCO2排出量の1.8%の削減に貢献します。

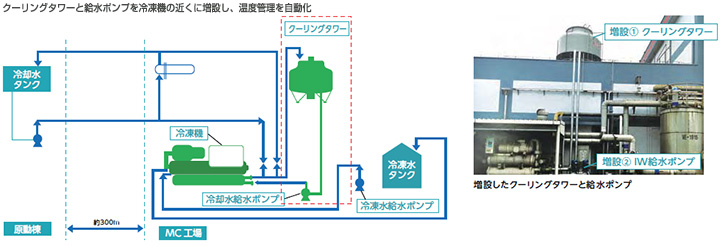

設備の最適化で冷凍機の消費電力を大幅に節減 【迪愛生合成樹脂(中山)】

中山DICの金属石鹸製造工場では、冷凍機の消費電力が工場全体の3割を占めています。その内訳は、距離の離れた原動機によって供給する冷却水、冷凍機の稼働時に全開作動する給水ポンプです。

これらを効率的に稼働させるため、2015年5月にプロジェクトを立ち上げ、工程・設備の見直しと改善策を検討しました。そして、冷凍機の近くに冷却水を循環再利用するクーリングタワーと冷却水の給水ポンプを新設し、冷凍機のコンプレッサーと冷凍水の給水ポンプを連動させて、冷凍水の温度調整を自動化。こうして2016年1月から本格運用を開始し、約32万kWh/年の消費電力を約12万kWh/年へ大幅に節電しました。

樹脂ワニス工場廃液の燃焼処理の余熱を有効利用 【南通迪愛生色料】

樹脂ワニス廃液は場内焼却炉で燃焼させ、発生する排ガスは700~800℃に達します。南通DICでは、この熱源を有効利用するため新たに熱交換器を導入し、シャワー用温水や顔料製造工程で使う温水に再利用。電気代換算で約16.8万元/年を節約しています。

VOICE

キーワードは「地道な省エネ活動」「補助金活用した施策実行」「IoT でさらなる省エネ」

先頃、2030年以降の温室効果ガス削減の国際的枠組み(パリ協定)が締結されましたので、今後は今以上に地球温暖化防止に関して企業がなすべき責務が大きくなっていきます。

必然的に今まで規制の緩かった国や地域でも加速度的に規制が浸透していくことでしょう。海外ウエイトの高い当社にあっては、 規制が強化されてからではなく、先手を打って低炭素化に向けた取り組みが必要です。そのために、日本国内で長年培った省エネマネジメントと省エネ優良事例を海外事業所に水平展開する活動(省エネ診断活動)が重要と考えています。

一方で近年、中国や東南アジアでも低炭素化施策で一定の基準を満たした案件には、国などの補助金や税制優遇措置が充実してきています。どういった補助金がどのような案件に適用するのか、またどこで公募されているのかなど、各リージョンでウォッチしてDIC本社と共有し合う体制構築と協業での施策実行が重要となります。その点を踏まえて効果が見込める事業所に対してタイムリーに適用していきたいと考えています。

最後に、DICグループの中でもっともエネルギー消費量の多い鹿島工場では、バイオマスボイラー熱電併給システム・風力発電・太陽光発電といった再生可能エネルギー源と省エネに優れたコージェネレーションシステム(以下省エネ設備)を備えて、鹿島工場で消費するエネルギーの35%を自前で賄っています。しかし、それぞれの省エネ設備のパフォーマンスが最大限発揮できていない点に今後の課題があります。省エネ設備のパフォーマンスを最大限発揮するためには、成り行きでの設備運転ではなく、翌日の生産計画や気象情報といったデータを基にそれぞれの省エネ設備をベストバランスさせる(IoT化)ことが重要だということに気づきました。潜在的に残された削減ポテンシャルは大きいので、エンジニアリング本部の協力のもと早期実現したいと考えています。今後の省エネ・低炭素化活動に是非注目してください。

生産管理部 効率化担当課長

川口 和男

米 国 ・ 欧 州

北米・中南米13ヶ国、欧州43ヶ国で事業展開するサンケミカルグループは、2013年10月にITを活用した環境データ収集システム「Eco Track」を構築し、153拠点のエネルギー・水・廃棄物・安全データの一元管理をスタート。各所の生産情報・省エネ等の取り組み施策・CO2排出量などの可視化を図り、情報の共有化と有効施策の水平展開を推進しています。

2014年度からシステムを本格運用し、データの可視化⇒解析⇒改善策の創出⇒水平展開のサイクルが加速し、省エネ活動はめざましく進展しています。

例えば、各種製造装置にセンサーを取りつけてソフトウェアで解析し、工程ごとにムダのない電力供給量や稼働時間を割り出すなどして生産を最適化した結果、生産量が増加する中で最大電力消費量が大幅に抑制でき、省エネルギーとコスト削減に成功した事例もあります。

また欧州では、再生可能エネルギーの活用にも積極的に取り組み、2016年度は 913万kWh(バイオマス熱利用89%、水力9%、太陽光2%)を賄い、省エネルギーとCO2排出削減に寄与しています。

また、2016年度から、エネルギー管理専門の設備機器メーカーと省エネルギーに関する包括契約を締結。省エネルギー推進のためのマネジメントから全工場の設備機器や管理システム、各部門の活動に至るまで多面的な助言を受けながら、さらなる省エネのパフォーマンス向上に取り組んでいます。

07生産活動以外の取り組み

2016年度もクールビズ・ウォームビズを励行しました。また、オフィス・事業所では古くなった照明器具や空調機器をトップランナー基準に準拠した高効率タイプにリプレイスする一方、照明の不要時消灯やエアコンの温度設定を夏28℃・冬22℃に徹底するなど、社員の省エネ意識向上にも継続的に取り組みました。

08CDPへの情報開示

CDPは国際的な非営利団体で、気候変動の抑制を目的に、機関投資家を代表して企業の気候変動に対する取り組みや重要な環境情報の開示を求め、回答を分析・評価して投資家に公表しています。グローバル大手企業約5,500社(日本は大手企業500社)がその対象で、①戦略、 ②温室効果ガスの排出量、 ③削減目標と計画、 ④具体的な削減活動の取り組み内容に応じて評価され、企業価値を測る重要指標となりつつあります。

DICは2010年からCDPに回答し、2016年調査で温室効果ガスの排出削減や情報開示の活動が高く評価され、最上位の“リーダーシップレベル”に位置づけられる最高スコアのAに次ぐ「A-」と認定されました。日本企業では81社(A=22社、A-=59社)がリーダーシップに位置づけられ、素材セクターの最高スコアは「A-」でした。

VOICE

高付加価値製品の増産と低炭素化の両立に向けて

2016年10月にDICサステナビリティ委員会で承認された2020年目標は、多量のエネルギー消費を伴う製品を増産しつつCO2排出量を削減するチャレンジングなものです。これを達成するには、設備の導入・更新などのハード面と省エネ活動などのソフト面を両輪に、一層レベルアップを図っていかねばなりません。中期経営計画「 DIC108」における中間年として「低炭素化」を実現するため中長期的なロードマップに沿って取り組んでいきます。今後も世界中のDICグループ従業員が、省エネ・CO2排出削減活動が企業成長と低炭素化を両立させる重要施策であることを理解し、高いモチベーションを持って目標に取り組める仕組みづくりに注力していきます。

生産管理部 部長 内山 三智男

今後の取り組み

今後さらにグループ全体で幅広く深くエネルギーの効率化を推進するため、新たな取り組みをスタートしています。例えば、国内グループでは、各生産拠点のエネルギー担当者が定期的に話し合う場を設け、4つの重要テーマ「①省エネルギーの推進、 ②地域ごとのエネルギー共同購入(電力・ガスの全面自由化の活用)、 ③電気トラブルゼロを目指す電気技術の向上、 ④原動機のパフォーマンス向上」を設定し、分科会ごとに活動しています。こうした活動を通じて課題を深掘りしながら専門家を育成し、グループ全体の対応力を底上げしていく計画です。