地球温暖化防止への取り組み(2015年度の主な活動)

2015年度の主な活動

01DICグループのエネルギー使用量とCO2排出量(グローバル)

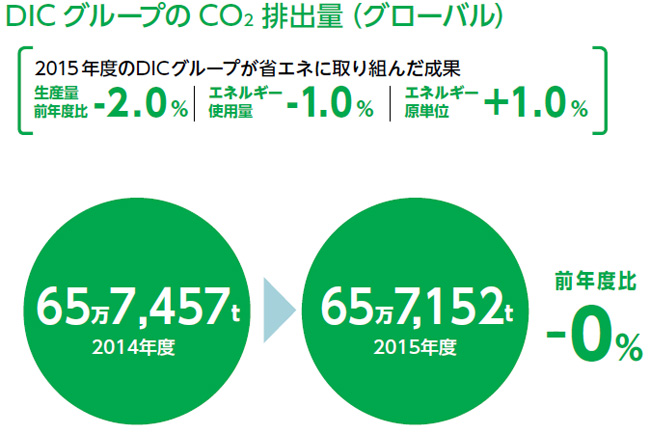

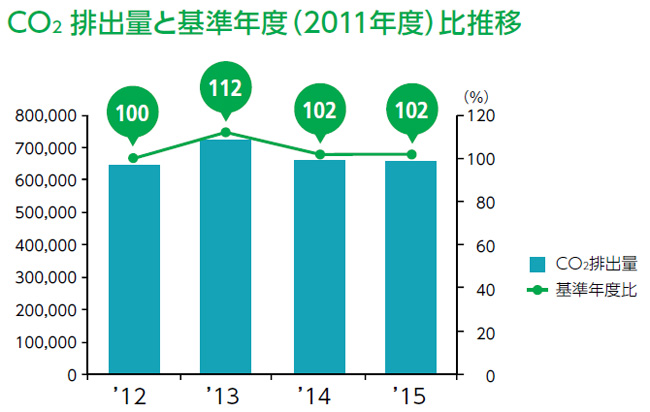

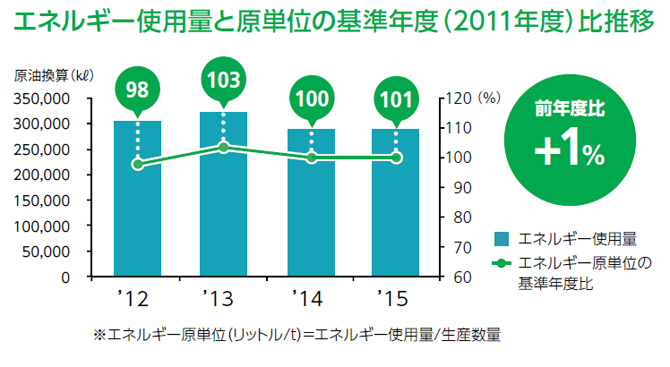

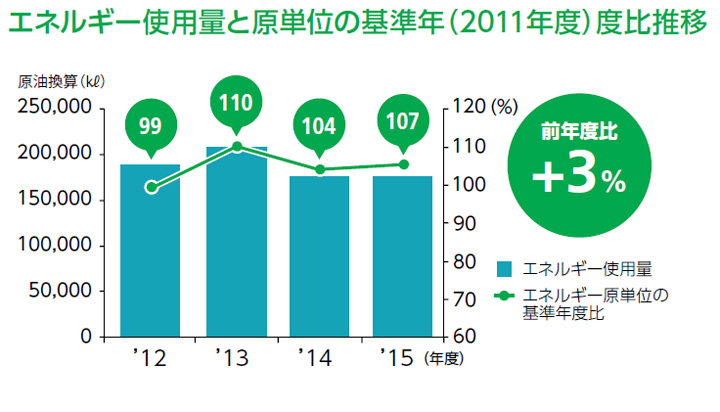

DICグループでは、エネルギーの使用効率を示す数値として「原単位(生産数量tあたりのエネルギー使用量)」を重視しています。2015年度のDICグループは、生産量の減少(前年度比2.0%減)に伴い、エネルギー使用量も1.0%減少(原油換算:288,452㎘⇒285,557㎘)しました。しかし、エネルギー原単位は1.0%悪化(148.43㍑/t ⇒149.89㍑/t)しました。これは主力製品のうちインキやポリマの生産量が減少した一方で、顔料やPPS樹脂(ポリフェニレンサルファイド)の生産が増加したことや、クリーンルーム(品質対策)の増床といった生産に寄与しないエネルギー使用量が増加したためです。[CO2排出量:65万7,457t(2014年度)⇒65万7,152t(2015年度)]

各生産拠点では、今後もさらに燃料転換や高効率設備の導入、工程改善や設備稼働率の向上に取り組んでいきます。なお、2015年度から生産拠点に加えて、新たに国内DICグループのオフィス・研究所21拠点におけるエネルギー使用量およびCO2排出量を把握・算入しています。(従来は、総合研究所や工場敷地内に属するオフィス・研究所のみ把握・算入。そのウエイトは、前年度の国内エネルギー使用量およびCO2排出量は、それぞれ1.1%を占める)2014年度と同一の報告範囲で算出した場合は、DICグループにおいてエネルギー原単位前年度比0.6%の増加、CO2排出量前年度比0.5%の減少となります。(CO2排出量65万4,457t)

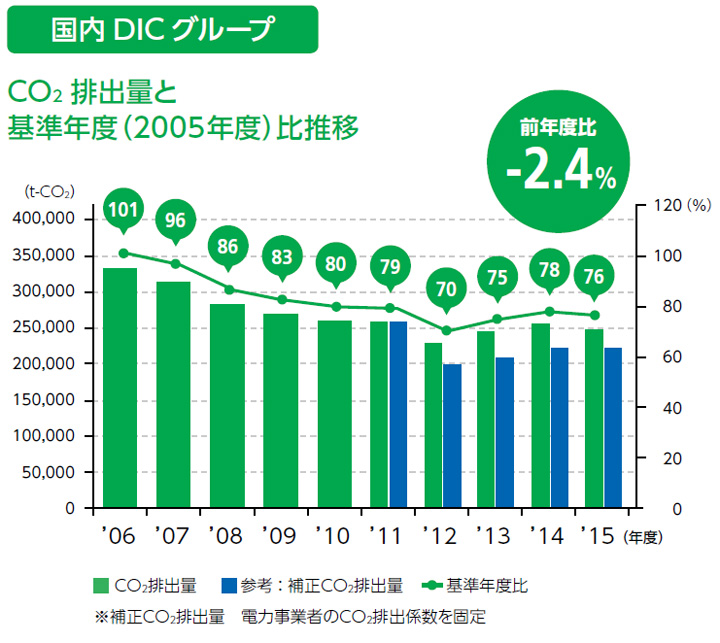

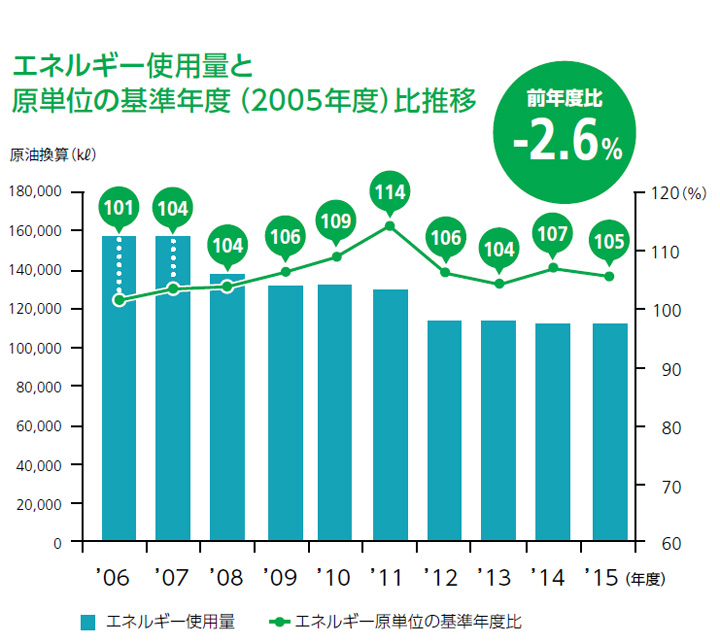

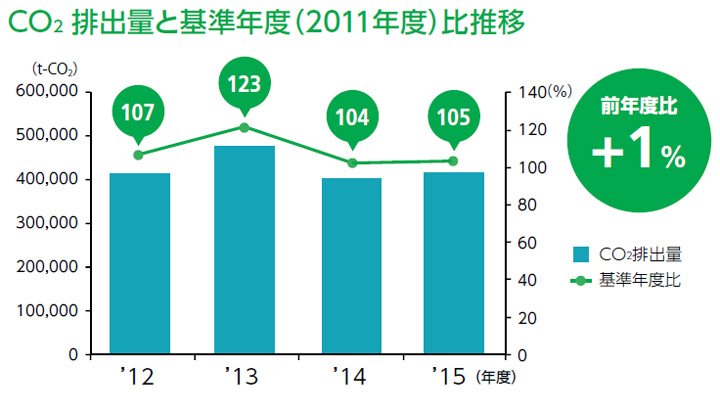

02国内におけるエネルギー使用量とCO2排出量

国内DICグループ(DIC+グループ会社の54事業所)は生産量が前年度比1.5%減少しましたが、積極的な省エネ施策の推進などによりエネルギー使用量は原油換算で10万8,962㎘となり前年度比2.6%削減しました。これによりエネルギー原単位は前年度比1.1%改善、CO2排出量も前年度比2.4%削減し、いずれも年度目標を達成しました。

なお、2015年度から生産拠点に加えて、新たに国内DICグループのオフィス・研究所(21拠点)におけるエネルギー使用量およびCO2排出量を把握・算入しています。(従来は総合研究所や工場敷地内に属するオフィス・研究所のみ把握・算入。そのウエイトは、前年度の国内DICグループのエネルギー使用量およびCO2排出量はそれぞれ1.1%占める)2014年度と同一の範囲で算出した場合は、国内DICグループにおいて、エネルギー原単位2.2%の減少、CO2排出量は3.4%の減少となります。

国内DICグループのCO2排出量の増減要因まとめ

| 主な増減要因 | CO2排出量 (t) |

ウエイト※ | 備 考 |

|---|---|---|---|

| 省エネ施策取り組み効果 | -5,592 | -2.2% | 国内省エネ施策493 件に取り組み、2,506㎘のエネルギーを削減 |

| 生産数量減少 | -3,738 | -1.5% | 生産数量はDIC単体が前年度比0.9%減少し、国内関係会社は同2.8%減少した。 |

| 買電CO2係数の変動影響 | -3,292 | -1.3% | 買電の電力CO2排出係数が全国平均で前年度比約2%改善。 特に国内グループの56%を占める東京電力の係数が5%改善 |

| バイオマスボイラ稼働減等 | 7,323 | 2.9% | バイオマスボイラの整備機会増加のため、化石燃料を使用するバックアップボイラの稼働が増加した。 |

| オフィス・研究所のエネルギー使用量追加・算入(21拠点) | 2,689 | 1.1% | 従来は総合研究所や工場敷地内に属するオフィス・研究所のみ把握・算入していたが、新たに21拠点を追加算入した。 |

| 非エネルギー起源CO2排出量 | 1,615 | 0.6% | 生産工程で発生する副生成油の、ボイラでの燃焼量が増加した。 |

| バウンダリの変化 | -3,100 | -1.2% | Scope除外(CO2-11,000トン) → 不二レーベル、DICフィルテック Scope追加(CO2+7,900トン) → KJケミカルズ |

| その他 | -1,958 | -0.8% | 減少要因 → 生産品目構成の変化、等々 増加要因 → クリーンルームの増床など生産に寄与しないエネルギーの増加 |

| 合 計 | -6,053 | -2.4% |

- 前年国内DICグループのCO2排出量に対する割合。

03国内DICグループの省エネルギー活動と取り組み実績

各事業所(工場・研究所)では下記のベースロードエネルギーの削減と、生産方法の効率化による低エネルギー化や工程時間短縮を切り口に、PDCAサイクルを回して省エネ活動に取り組んでいます。

- 照明や空調の高効率化とムダ排除策

- ポンプやブロアの省エネ制御の導入

- コンプレッサーの高効率化や圧力損失低減策

- 電気設備の力率改善策

- 高COPチラーの採用と冷温水供給のムダ排除策

- 排熱回収によるボイラ燃料等の低減

- 原料類の加温時間や加温温度の適正化

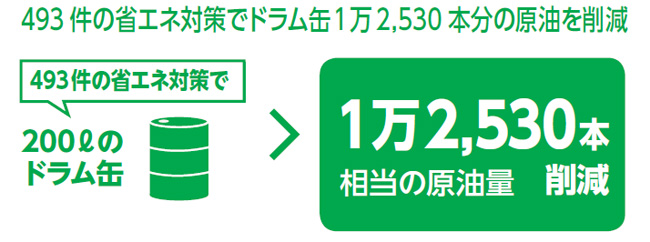

2015年度は、これらの活動により原油換算で2,506㎘ (CO2排出量5,592t)のエネルギーを節約しました。これは200ℓのドラム缶1万2,530本分に相当し、前年度に国内DICグループが使用したエネルギー総量の2.2%にあたります。

今後も継続して省エネ施策の推進を図るとともに、各事業所の優秀事例の水平展開に注力します。加えて、ボイラ・チラー・コンプレッサー等のエネルギー消費主要設備について、最適性能を引き出すための管理マニュアルを強化し、国内はもとよりグローバル拠点にも展開していく計画です。

国内DICグループでは、主に下記のような省エネルギー施策を実施しました。

| No | 工 場 | 実施した省エネ施策 | 2015年度効果 | |

|---|---|---|---|---|

| エネルギー削減量( 年/ ㎘ ) | CO2削減量( t ) | |||

| 1 | DIC 四日市工場 | 反応系熱媒の使用改善によるLNG 削減 | 158 | 303 |

| 2 | DIC-G 宇都宮工場 | 冷却水ポンプと空調運転時間短縮 | 152 | 275 |

| 3 | DIC 千葉工場 | 製品タンクの保温管理強化による蒸気削減 | 151 | 903 |

| 4 | DIC 小牧工場 | 蒸気配管修理による蒸気ロス削減 | 126 | 252 |

| 5 | DIC-G 群馬工場 | 電気加熱設定温度変更および不要停止 | 109 | 220 |

| 6 | DIC 千葉工場 | P8 ボイラとP12 チラー更新による省エネ | 99 | 200 |

| 7 | DIC 北日本ポリマ北海道工場 | 洗浄焼却水の削減によるボイラ燃料の削減 | 84 | 196 |

| 8 | DIC 星光PMC 岩井工場 | ボイラ燃料にテレビン油を有効利用 | 65 | 124 |

| 9 | DIC 館林工場 | 冷却水ポンプ適正化と設備運用変更 | 61 | 120 |

| 10 | DIC 堺工場 | 1号館2、3 階空調更新(GHP→EHP) | 37 | 70 |

| 11 | DIC 北陸工場 | 95% 窒素発生装置の運転時間削減 | 31 | 77 |

| 12 | KJ ケミカルズ八代工場 | 風呂用給湯の電気温水器設置 | 30 | 70 |

| 13 | DIC 埼玉工場 | 廃熱ボイラの放散蒸気回収 | 30 | 11 |

| 14 | 星光PMC 播磨工場 | スポットクーラー更新 | 26 | 53 |

| 15 | DIC-G 関西工場 | ロールレスによるロールミル電力の削減 | 20 | 40 |

| 16 | DIC 鹿島工場 | SS 除去方式の変更→電力削減 | 19 | 40 |

| 17 | DIC-EP 袖ヶ浦工場 | 製造プラントの電力削減 | 13 | 27 |

| 上記小計(17 件) | 1,211 | 2,981 | ||

| その他(476 件) | 1,295 | 2,611 | ||

| 合計(493 件) | 2,506 | 5,592 | ||

「エネルギーの見える化システム」で収率向上

DICでは、設備ごとにエネルギー使用量をリアルタイムで計測・監視し、ムダ・ムラをなくして最適化を図る「見える化システム」を構築。北陸工場(2012年省エネルギーセンター会長賞)をはじめ各事業所に水平展開を図っており、2014年度には小牧工場へ導入しました。また、品種やロットごとのエネルギー使用量を工程別に解析できる見える化システムを千葉V現場・鹿島C現場・堺工場B現場に導入し、原料の投入量に対して収率の最適化を図る「ゴールデンバッチ」の再現を推進。2016年には、このシステムをさらに高度化して四日市工場に導入する計画です。

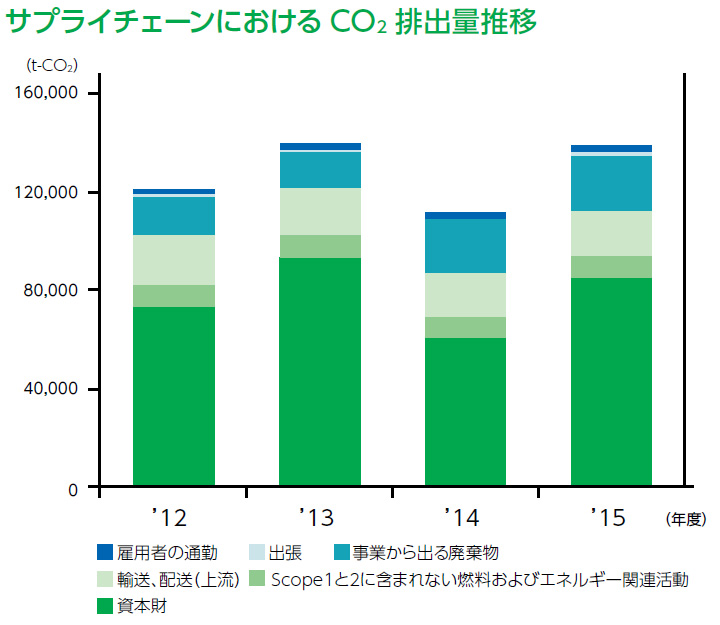

また、サプライチェーンを通じたCO₂間接排出量(Scope3)※については、2012年度に1項目(輸送、配送[上流])から取り組みを進め、2013年度から資本財、事業から出る廃棄物、出張などの項目を加え、調査回答範囲を6項目に広げて対応しています。

- Scope3:製造・輸送・配送・出張・通勤等の際に、企業が間接的に排出するサプライチェーンでの温室効果ガスの排出量。

「改善力アップ研修」で省エネ・品質向上などを推進

DICでは、生産に関わる従業員一人ひとりの高い意識や改善スキルの向上こそ現場力の強化に直結すると位置づけ、2008年から「改善力アップ研修」を行っています。ここでは「省エネルギー/収率向上/品質向上/合理化」をテーマに、自ら課題を抽出して解決を図るプロフェッショナル人材の養成を目標に、1年をかけてQC手法と改善活動の進め方を習得。翌年に改善実践を行い、毎年12月に工場長や担当役員が出席する報告会で成果を披露します。

さらに2012年から、習得したスキルを他の従業員に指導・教育するインストラクターの養成を目指し、研修を修了した受講生を対象とする「改善活動インストラクター研修」を開設しました。2015年度までに関連事業所の参加者を含めて328名が研修を修了し、このうち約1割がインストラクターの資格を得て省エネルギー等の改善活動の推進力となっています。

04コージェネレーションと再生可能エネルギーによる自家発電力の向上

コージェネレーションシステム(CGS)による自家発電

国内DICグループでは、エネルギーの効率化と自然災害などのリスクに備えるため、コージェネレーションの計画的な導入と再生可能エネルギーの活用による自家発電力の向上に努めています。

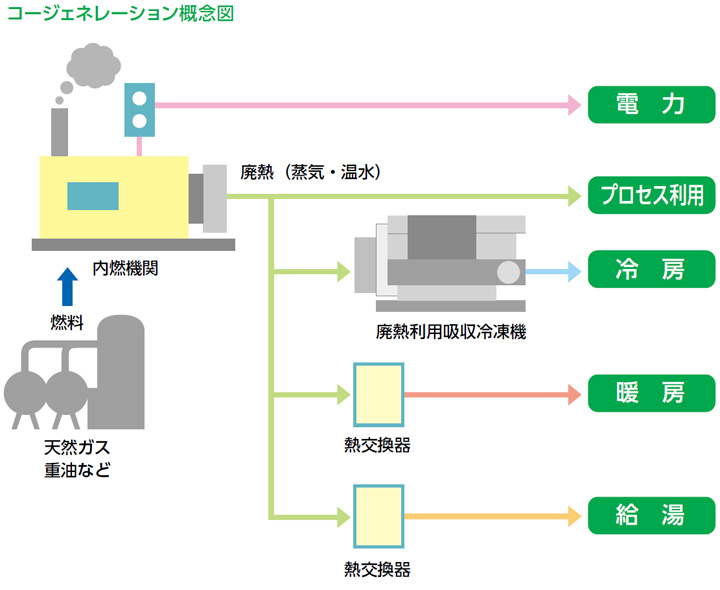

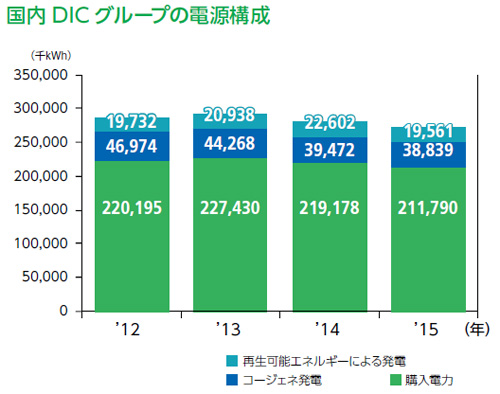

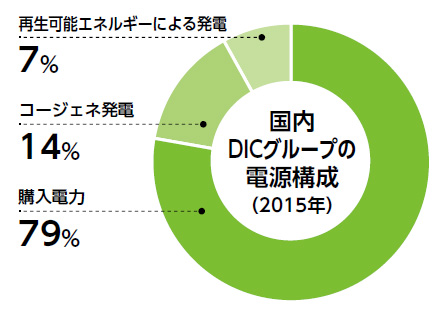

コージェネレーションは燃料を燃やしてタービンを回し、発電と同時に廃熱(蒸気・温水)を回収利用してエネルギー効率を高めるシステムです。国内DICグループでは、千葉・滋賀・埼玉・群馬・東京工場に続いて、2015年12月に鹿島工場(茨城県)に天然ガスタービン方式のCGS(1,700kWh)を導入して試験運転を開始。これにより国内におけるCGSの最大発電能力は計2.1万kWとなりました。2015年度のCGSによる発電量実績は3,884万kWhで、国内消費電力の14.4%を賄いました。

2016年末には、千葉工場のCGSを高効率型に設備更新(6,000kWh ⇒3,800kWh)、現状に見合った最適容量化を実施し、さらなる省エネ化を図る予定です。

再生可能エネルギーの活用

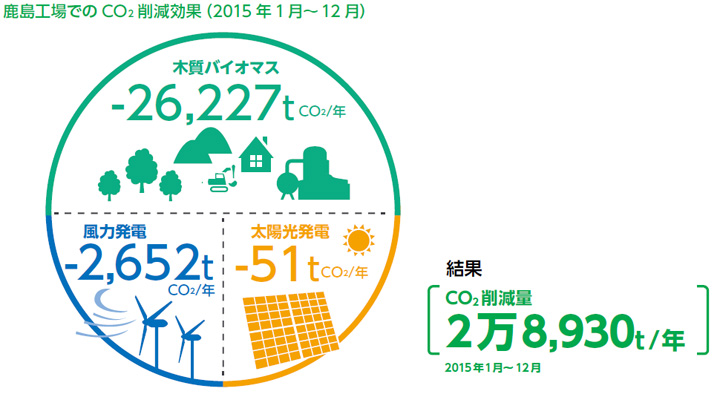

国内DICグループでは、条件の適した事業所で再生可能エネルギーの積極的な導入を図っています。もっとも寄与率が高い鹿島工場のバイオマスボイラー(能力:発電電力4,000kW+発生蒸気30t/h)では、稼働率を左右する木質チップ燃料の品質と設備のメンテナンス向上に注力しています。これに風力発電(能力:2,300kW×2基)、太陽光発電(100kW)を合わせ、購入電力・CGS・再生可能エネルギーによる電源構成のベストミックスに取り組んでいます。

2015年度は、バイオマスボイラーをメンテナンスしたため昨年より稼働率が低下しました。その影響で再生可能エネルギーの利用量は前年度比16.1%減少し1万2,524㎘(国内DICグループエネルギー消費量の11.5%)となりました。この結果、2015 年度の再生可能エネルギーによるCO2排出量の削減効果は2万8,930tとなりました。

今後は鹿島工場で培ったバイオマスボイラーの運転管理技術を活かし、2017年12月に北陸工場(石川県)への導入・稼働を計画しています。

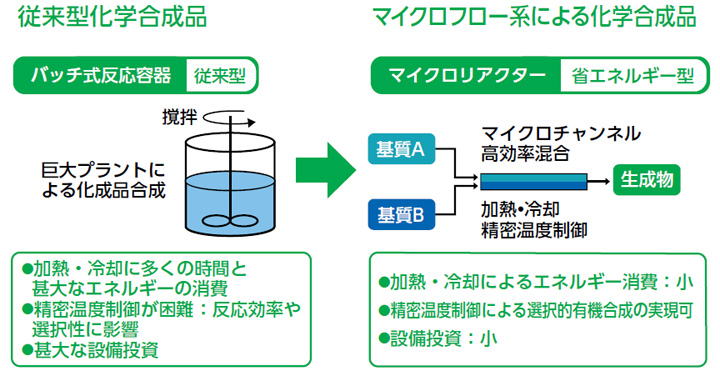

環境負荷低減に配慮した生産プロセス「マイクロリアクター」

化学合成品の多くは原料投入・反応・副生成物や不純物の回収を順に行うバッチ式のタンク型反応容器を使って生産してきました。この方式は熱交換効率が低いために加熱・冷却に大量のエネルギーが必要で、また、精密な温度制御が難しく、反応効率や品質を制御する上で課題がありました。これを克服するため研究されているのが「マイクロリアクター」という革新的な生産プロセスです。

「マイクロリアクター」は、熱交換効率の高い微細な流路の中で、原料投入・反応・副生成物や不純物の回収を同時に行う連続フロー式の装置で、エネルギー消費を大幅に抑え、精密な温度制御による反応収率アップや品質向上が図れ、廃棄物も削減できます。また、安全性などの点からバッチ式タンク型反応容器では困難だった物質の反応・合成も行いやすく、プラント建設の短期化をはじめ様々な効果が期待できます。

DICでは、「マイクロリアクター」の可能性に早くから注目し、実用化の研究を進めてきました。2013年9月に北陸工場(石川県)において、フッ素系界面活性剤の生産プロセスに採用し、反応効率アップにより生産時間を9分の1に短縮し、エネルギー消費量を削減するとともに、工程廃棄物発生をゼロにするなど大きな成果を得ています。

多種多様な化学合成品を開発・製造するDICにとって、品質向上と環境負荷低減の両立を図る生産プロセスの革新は重要なテーマであり、今後もサステナビリティに寄与する環境負荷の低い生産プロセスの実現に取り組んでいきます。

DICグローバル本社ビルの建て替え

2015年5月に、点在していた本社機能の一元化と環境性能の向上をコンセプトに、2年をかけてDIC本社ビル(東京都中央区日本橋)の建て替えを行い、2015年5月に完工しました。

- 延床面積19,590㎡(地上12階、地下4階建て)

- 従業員数1,230名

環境性能評価:CASBEE※により評価はSランク

- CASBEE(建築環境総合性能評価システム)の評価は「Sランク(素晴らしい)」「Aランク(大変良い)」「B+ランク(良い)」「B-ランク(やや劣る)」「Cランク(劣る)」と5段階設定されている。

主な環境性能

- 基本設計時の建物運用に伴うCO2排出量:東京都省エネカルテ基準比43.3%(1,089t・CO₂/年)削減

- 高効率変圧器の採用と太陽光発電設備(50kW)および蓄電池設備(100Ah)の設置

- 照明設備:高効率型LEDグリッド照明・エコルミLEDと自動調光制御システムを採用

- 空調:自然換気と高効率電気熱源空冷ヒートポンプエアコンによる個別分散制御方式を採用

- 地下駐車場の換気方式はCO₂制御を採用

- BEMS(省エネルギー運用支援システム)を採用

- 雨水・湧水を雑用水(外構屋上緑化の灌水と全館トイレ洗浄水)として利用

2015年度のエネルギー使用量は原油換算で479㎘(前年度比2%減少、延床面積は前年度比23%増加)でした。

なお、2015年度はビルメンテナンス会社とDIC(生産管理部・総務人事部)とで、省エネ推進体制をつくり、照明・空調などの不要時停止活動に取り組みました。

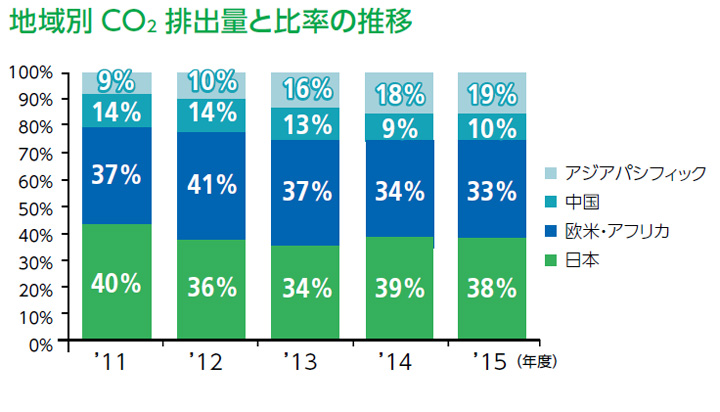

05海外DICグループにおけるエネルギー使用量とCO2排出量

015年度の海外DICグループは、生産数量が2.4%減少する中でエネルギー使用量は原油換算で17万6,594㎘(前年度比+0.0%)となり、CO2排出量は40万8,091t(前年度比1.4%増)となりました。主な要因は、インドネシアの生産拠点における顔料製品の生産急増や、インド・中国海南島・台湾台北の生産拠点でのエネルギー原単位悪化によるものです。

06海外における省エネルギー活動の推進

海外DICグループでは、各国・地域のインフラ事情や法規制が異なる中で、化学工業界の先進的な事例となるようエネルギーの削減・効率的な運用に取り組んでいます。

2015年度は、海外における生産量が前年度比2.4%減少する中で、目標管理に基づく多様な省エネ施策の取り組みを推進しましたが、エネルギー使用量は前年度比+0.0%、エネルギー原単位は2.5%悪化し、CO2排出量は1.4%(5,748t)増加しました。この結果を踏まえ、2016年度はDICと海外DICグループ会社は、DIC本社の生産管理部と連携を密にし、さらなる省エネ活動により地球温暖化防止に注力していきます。

海外における省エネルギー活動実績

| 地 域 | 取り組み件数(件) | エネルギー削減量(㎘ / 年) | CO2削減量 (t-co2/ 年) |

|---|---|---|---|

| アジア パシフィック地区 | 47 | 327 | 760 |

| 中 国 | 22 | 151 | 337 |

| 米国・欧州 | 8 | 299 | 691 |

| 合 計 | 77 | 777 | 1,788 |

アジアパシフィック

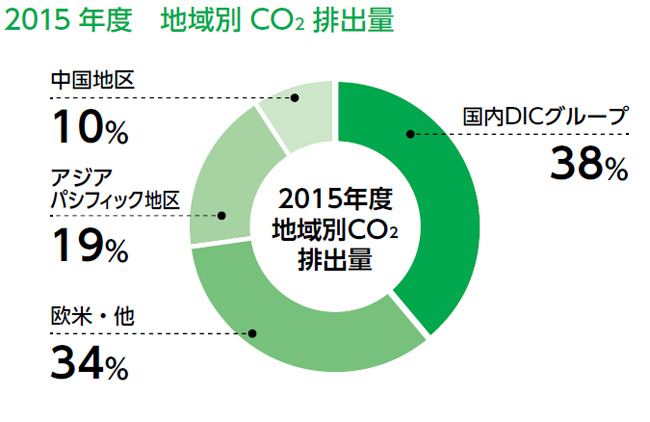

DICグループの中で19%のCO2排出量を占めるアジアパシフィック地区では、隔年に11ヶ国19事業所のエネルギー担当者が一堂に会し、エネルギー管理に関する課題や省エネ計画の進捗などを話し合う「省エネ推進会議」を開催しています(中国と交互に開催。今年は中国で開催予定)。2015年度は5月に、インドネシアのジャカルタ市に27名の担当者が集まり省エネ推進会議を開催しました。

ねらいは、各社が発表するエネルギー管理状況や省エネ活動状況を知ることで自社のレベルアップにつなげることにありますが、最近では、効果のあったグループ会社の事例を水平展開したテーマも出始め、議論も活発化しています。

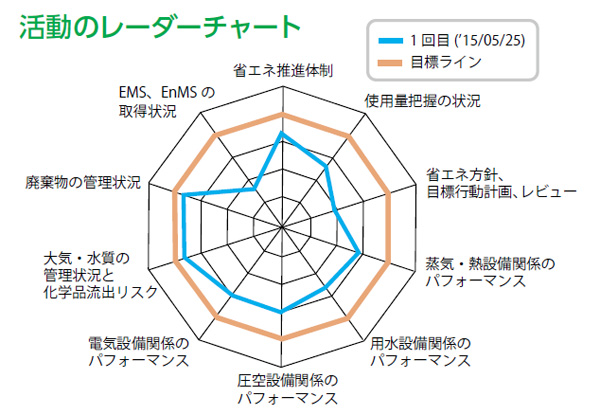

また、グループ会社のエネルギー管理状況やエネルギー消費設備のパフォーマンスをチェックする省エネ診断活動をスタートしました。これはDIC省エネマスターが、「省エネ推進体制」「エネルギー使用量の把握状況」「方針策定と目標管理の状況」「各主要設備のパフォーマンスの状況」を現地確認し、レーダーチャート化により強みと弱みを見える化して弱点の改善活動につなげることを目的としています。

インバータの設置で冷却水用モータの電力消費量を10%削減 【DICエポキシ(マレーシア)】

エポキシ樹脂の製造では、冷却水の供給・循環用に大出力の電動ポンプが使われているため、高い電力消費が課題でした。そこで省エネ・プロジェクトは「インバータ」に着目し、これを導入することで需要に応じた水量の供給が行え、冷却装置の効率を損なうことなく電力消費量の削減が可能となりました。そして6台のインバータを設置し、モータの周波数を50ヘルツから45ヘルツに制御することで電力消費量を約10%削減できました。

TOPICS

DIC India で「世界環境週間」イベントを開催

DICグループは、各国においても積極的にESHへの取り組みを推進しています。

DIC Indiaでは、6月には全従業員が参加する「世界環境週間」のイベントを開催しました。このイベントを開催した背景としては、現在同社が進めている、環境保全と資源保護、持続的成長の推進、及び社員の環境保護への取り組み意識の醸成などが挙げられます。

イベントでは環境に関する講演や、植樹の実施、また水資源保護Day、エネルギー保護Day、廃棄物削減Dayなどにより、社員の意識喚起などの幅広いプログラムが実行されました。 DICグループでは社員が環境安全の意識高める自発的な取り組みを評価し、持続可能な社会の実現に貢献します。

DIC生産管理部によるエネルギー管理の個別指導

DICでは、グローバル環境マネジメントの一環として、毎年、生産管理部の専門スタッフが中国およびアジアパシフィック地区の生産拠点を個別に訪問し、マネジメントシステムの進捗状況の点検やレベルアップに向けたフォロー活動を行っています。2015年度はエネルギーの効率化によるCO2排出削減を重点課題に、インドネシア(2拠点)、シンガポール(2拠点)、マレーシア(1拠点)、中国(4拠点)の生産拠点9ヶ所を訪問しました。

中でも、PT.DIC Graphics(インドネシア)のカラワン工場は、食品パッケージ用インキや塗料・プラスチック等に多用されるフタロシアニン顔料(ブルー)のマザー工場として重要な役割を担っています。一方で、顔料の製造工程では多くの熱エネルギー(熱媒・乾燥ボイラー)や水(洗浄)を使用するためエネルギーの効率化が課題です。

インドネシアは天然ガスの国内向け供給インフラや価格などの条件が厳しく、燃料として石炭を使用せざるを得ない状況にあり、生産管理部スタッフは少しでも燃焼効率を高めるため、石炭を微粉砕して均一化する工程の管理強化を指導しました。また、洗浄工程などで発生する汚泥はバクテリアを用いた活性汚泥処理によって排水浄化を行っていますが、数値の見える化による管理手法を指導しました。

この他温暖な地域であるシンガポールやマレーシアでは、大気の熱を利用して効率的に冷却するヒートポンプ方式の空調機器への設備更新を提案したり、圧縮空気をつくるコンプレッサの圧力の最適化を図って省エネを促すなどきめ細かなフォロー活動を展開しました。

VOICE

入口・出口管理の大切さを再認識しています

私たちが2012年にDICグループの一員となって以降、工場は最新技術の導入によって生産能力の拡張と環境負荷低減が図られました。しかし、エネルギー効率の高い顔料工場を実現するには、データの見える化や入口管理と出口管理の徹底が 重要です。今後も従業員一人ひとりに「省エネ=省コスト」の考えを浸透させて、高い目標にチャレンジしていきます。

PT.DIC Graphics(インドネシア)

マネージャー LT Gan

スーパーバイザー Suhaimi Moin

中国

2015年は、環境保護法・大気汚染防止法の改定・施行により、大気・水・廃棄物・土壌・騒音などの規制が強化され、一定規模以上の工場については環境情報の公開も義務づけられました。こうした中で、DIC本社生産管理部は華南地区の4拠点(迪愛生油墨[広州]、深圳深日油墨、迪愛生合成樹脂[中山]、中山DIC色料)を個別訪問し、環境マネジメントシステムの点検や固有の課題に対するフォローアップ活動を実施しました。

中国地区の各生産拠点は、概ねPDCAを機能させながら着実に成果を上げていますが、一部拠点の急激な生産減少、液晶材料の生産拠点におけるクリーンルーム維持管理のためのエネルギー消費が原単位を悪化させ、次年度以降の課題となっています。

設備の最適化で冷凍機の消費電力を大幅に節減 【迪愛生合成樹脂(中山)】

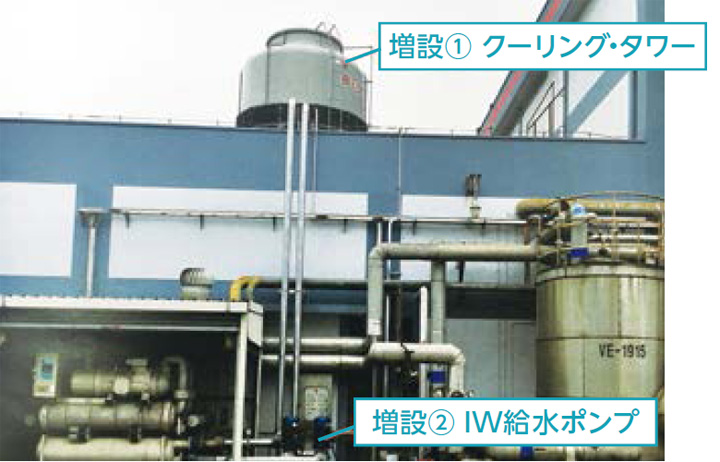

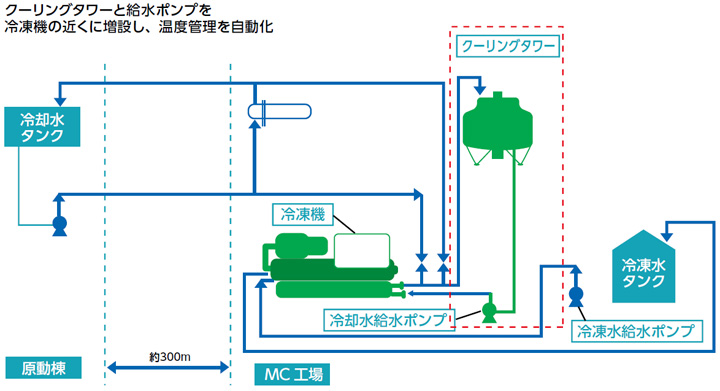

電気代は製造コストに占める割合が高く、消費電力の大きな設備の節電はコスト低減に顕著な効果をもたらします。中山DICの金属石鹸製造工場では、冷凍機の消費電力が工場全体の3割を占めています。その内訳は、距離の離れた原動機によって供給する冷却水、冷凍機の稼働時に全開作動する給水ポンプです。

これらを効率的に稼働させるため、2015年5月にプロジェクトを立ち上げ、工程・設備の見直しと改善の検討を行いました。そして、冷凍機の近くに冷却水を循環再利用するクーリングタワーと冷却水の給水ポンプを新たに設置。さらに冷凍機のコンプレッサと冷凍水の給水ポンプを連動させ、冷凍水の温度が「13℃を超えたら起動」「9℃に達したら停止」する自動化を考案し、12月の試運転にこぎつけました。こうして2016年1月から本格運用を開始し、約32万kWh/年の消費電力を約12万kWh/年へ大幅に節電し、増設工事のコストを1年間で回収できる目途がつきました。

樹脂ワニス工場廃液の燃焼処理の余熱を有効利用 【南通迪愛生色料】

樹脂ワニス廃液は場内焼却炉で燃焼させ、発生する排ガスは700 〜800℃に達します。南通DICでは、この熱源を有効利用するため新たに熱交換器を導入し、シャワー用温水や顔料製造工程で使う温水に再利用。電気代換算で約16.8万元/年を節約しています。

工場では、今後もさらなる省エネに向けて提案制度を活発化し、全員参加の取り組みを進めています。

VOICE

現地法人のトップも交えて効率的な改善推進を

アジアパシフィック・中国地区の個別指導では、エネルギー管理担当者だけでなく設備投資の可否を判断する現地法人のトップや原動機担当者にも参加いただきディスカッションしました。というのも、現場ではこまめなスイッチオフなど を励行しているのに、旧式の機器を使い続けているため意外なところで大きなロスが発生しているからです。更新には費用がかかりますが、省エネがコスト削減に直結した事例を列挙して理解を求めています。

エネルギーの見える化でもメーターを設置するだけで省エネ・省コストを進めやすくなります。こうした効率化のネタはどの生産拠点にも数多くあるため、今後も省エネ診断などの機会を通じて改善テーマの掘り起こしと現地キーマンの力量向上を推進していきたいと思います。

生産管理部 効率化担当課長 川口 和男

米 国 ・ 欧 州

北米・中南米13ヶ国、欧州43ヶ国で事業展開するサンケミカルグループは、2013年10月にウェブベースの環境データ収集システム「Eco Track」を構築し、153拠点のエネルギー・水・廃棄物・安全に関するデータの一元管理をスタート。各所の生産情報・省エネ等の取り組み施策・CO2排出量などの見える化を図り、情報の共有化と有効施策の水平展開を推進しています。2014年度から、このシステムの本格運用によって、データの見える化⇒解析⇒改善策の創出⇒水平展開のサイクルが加速し、省エネ活動もめざましい進展を見せています。

例えば、各種製造装置にセンサーを取りつけてソフトウェアで解析し、工程ごとにムダのない電力供給量や稼働時間を割り出すなどして生産を最適化した結果、生産量が増加する中で最大電力消費量が大幅に抑制でき、省エネルギーとコスト削減に成功した事例もあります。

また欧州では、再生可能エネルギーの活用にも積極的に取り組み、2015年度は90万kWh(水力78%、太陽光22%)を賄い、省エネルギーとCO2排出削減に寄与しています。

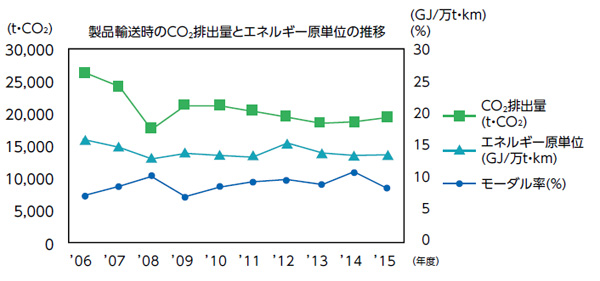

07輸送時に関わる温室効果ガス排出量の削減

上流においては輸送拠点における輸送調査に基づき、昨年に引き続き効率の悪い拠点の洗い出しと比較的短距離の地場配送の改善策を実施しました。しかしながら、輸送量は前年度比で1.9%増加する中、エネルギー使用量は2.3%増加し、エネルギー原単位は0.3%、CO2排出量は3.0%増加しました。これは、Scope3(輸送、配送)の調査範囲を見直し・修正したことにより、昨年度は対象となっていなかった貨物に起因するCO2排出量の増加によるものです。

また、モーダルシフト(船舶・鉄道・航空機)は18.8%減少しました。その内訳は、船舶輸送量の17.9% 減少、鉄道輸送量の19.6%減少です。この要因は、従来使用していた航路の廃止による船舶輸送量の減少、および一部地域での鉄道コンテナなどの減少によるものです。これによりモーダルシフト化の比率は前年の10.7%から8.5%に低下しました。

08生産活動以外の取り組み

2015年度もクールビズ・ウォームビズを励行しました。また、オフィス・事業所では古くなった照明器具や空調機器をトップランナー基準に準拠した高効率タイプにリプレイスする一方、照明の不要時消灯やエアコンの温度設定を夏28℃・冬22℃に徹底するなど、社員の省エネ意識向上にも継続的に取り組みました。

09カーボン・ディスクロージャー・プロジェクト(CDP)への情報開示

CDPは国際的な非営利団体で、気候変動の抑制を目的に、機関投資家を代表して企業の気候変動に対する取り組みや重要な環境情報の開示を求め、回答を分析・評価して投資家に公表しています。世界のトップ企業約6,000社(日本は大手企業500 社)がその対象で、①戦略 ②温室効果ガスの排出量 ③削減目標と計画 ④具体的な削減活動 の取り組み内容に応じて評価され、企業価値を測る重要指標となりつつあります。

DICは2010年からCDPに回答し、2015年度は情報開示度・パフォーマンス(取り組み実績)とも日本のマテリアル企業の平均評価(86C)を大幅に上回る「98A-」(情報開示度98点、パフォーマンスA-クラス)と評価されました。

VOICE

企業成長と持続可能性を両立させる省エネ活動

2015 年12月のCOP21(国連気候変動会議)で歴史的な「パリ協定」が採択され、途上国にも地球温暖化対策が義務づけられました。これによって各国・地域の温室効果ガス排出規制などが一段と強化されていくと思います。新中期経営計画「DIC108」においても「低炭素化」が社会の要請に応える重要なキーワードと位置づけられています。今後も世界中のDICグループ従業員が、省エネ活動は企業成長と持続可能性を両立させる重要施策であることを理解し、高いモチベーションを持って目標に取り組める仕組みづくりに注力していきます。

生産管理部 部長 内山 三智男

今後の取り組み

今後さらにグループ全体で幅広く深くエネルギーの効率化を推進するため、新たな取り組みをスタートしています。例えば、国内グループでは、各生産拠点のエネルギー担当者が定期的に話し合う場を設け、4つの重要テーマ「①省エネルギーの推進(排水処理設備の維持向上も含む) ②地域ごとのエネルギー共同購入(電力・ガスの全面自由化の活用) ③電気トラブルゼロを目指す電気技術の向上 ④原動機のパフォーマンス向上」を設定し、分科会ごとに活動しています。こうした活動を通じて課題を深堀りしながら専門家を育成し、グループ全体の対応力を底上げしていく計画です。

また、海外グループ会社にも現地法人の経営層を対象に、サステナビリティの観点からEnvironmental(環境)、Social(社会)、Governance(企業統治)の重要性をレクチャーするなどの啓発活動も始めています。今後はこうした活動を活発化し、国内外を問わずDICのグループ会社が一体となって環境パフォーマンスの向上に努めていきます。