地球温暖化防止への取り組み(2013年度の主な活動)

2013年度の主な活動

01国内におけるエネルギー使用量とCO2排出量

DICでは、エネルギーの使用効率を示す数値として「原単位生産数量(ton)当たりのエネルギー使用量)」を重視しています。2013年度の国内DICグループのエネルギー使用量は原油換算で113.5千㎘(前年度比99.8%)となり、エネルギー原単位は以下の取り組みの結果、前年度比1.5%減となり、年度目標を達成しました。

DIC

生産量が前年より1.5%増加する中で、エネルギー使用量は0.5%増加にとどまりました。これは電力使用量が増加したものの製造工程で生じる副生油の熱利用や廃熱回収などが寄与したもので、エネルギー原単位は0.9%減少しました。

国内DICグループ各社

生産量が1.0%増加する中で、エネルギー使用量は2.1%減少しました。これはDICとエネルギーマネジメントの連携強化を図り、目標管理・対策の情報共有・水平展開に注力し、電力使用量の削減と熱エネルギーの有効利用が促進されたもので、エネルギー原単位は3.1%減少しました。

一方、2013年度の国内DICグループのCO2排出量は、24万4377トンとなり、前年度比6.4%増加しました。 主な要因は、①原子力発電所の稼働停止が続く中で火力発電の供給依存度が高まり、電力消費のCO2換算係数上昇により購入電力分のCO2排出量が前年度より11%増加 ②成長分野の製品需要の高まりを受けて、エネルギー消費量が極めて高いPPS樹脂の新プラント(鹿島工場)稼動開始 ③一部のコージェネレーションシステムの稼働減 ④生産量の微増などです。

国内DICグループでは、重油から天然ガスへの燃料転換、省エネ対策、副生油の燃料活用、再生可能エネルギーの稼働率向上などに注力しましたが、①~④の増加要因を吸収しきれませんでした。2014年度は、さらなるエネルギー効率の向上策を推進し、CO2排出量の削減に取り組みます。

02国内における省エネルギー活動の推進

国内DICグループでは、下記のような省エネルギー施策を推進し、顕著な成果を上げました。

396件の省エネ対策でドラム缶1万6,500本の原油を削減

各事業所(工場・研究所)の省エネ活動で節約したエネルギーは原油換算で3,300㎘。これは200ℓのドラム缶1万6,500本分に相当し、前年度の国内DICグループが使用したエネルギー総量の2.9%に当たります。

副生油に有効活用でドラム缶7,200本超の原油を節減

一部事業所では、製造工程で生じる副生油をボイラー燃料に活用し、1,446㎘の燃料(ドラム缶7,230本相当)を削減。これは国内DICグループの前年度エネルギー総量の1.3%に相当します。

「エネルギーの見える化システム」を導入拡大

DICでは、設備ごとにエネルギー使用量をリアルタイムで計測・監視し、ムダ・ムラをなくして最適化を図る「見える化システム」を構築。北陸工場(2012年省エネルギーセンター会長賞)を皮切りに千葉・堺・鹿島工場・総合研究所に水平展開を図っています。2014年度は、さらに埼玉・小牧・四日市工場への導入を検討しており、見える化を通じたエネルギーのさらなる合理化を推進します。

TOPICS

冷凍機の運転効率を分析して電力消費量を大幅削減 【DICフィルテック】

また、サプライチェーンを通じたCO2間接排出量(Scope3)については、2012年度の1項目(輸送、配送(上流))から取り組みを進めて、2013年度は新たに資本財や、事業から出る廃棄物、出張などの項目を加えて、調査回答範囲を6項目に拡げて対応しています。

03海外におけるエネルギー使用量とCO2排出量

2013年度の海外DICグループのエネルギー使用量は原油換算で208.7千㎘(前年度比110%)となり、CO2排出量は47万8579トン(前年度比116%)となりました。増加の要因は、アジアパシフィック地区において2013年度からM&Aにより新たな生産会社が加わり、エネルギー使用量が増加したためです。

04海外における省エネルギー活動の推進

海外DICグループでは、各国・地域のインフラ事情や法規制が異なる中で、化学工業界の先進的な事例となるようエネルギーの削減・効率的な運用に取り組み、2013年度は65件の省エネ施策(エネルギー削減量 2,229㎘/年(前年度海外エネルギー使用量の1.2%)、CO2排出量削減量5018t・CO2/年(前年度海外CO2排出量の1.2%))を実施しました。

| 地域 | 取り組み件数(件) | エネルギー削減量(㎘/年) | CO2削減量(t・co2/年) |

|---|---|---|---|

| 中国 | 20 | 1,292 | 2,941 |

| アジア・パシフィック | 37 | 597 | 1,362 |

| その他 | 8 | 340 | 715 |

米国

北米・中南米において米国他13カ国で事業展開するSun Chemicalグループでは、2013年10月にWebベースの環境データ収集システム「Eco Ttack」を構築し、153拠点のエネルギー・水・廃棄物・安全に関するデータの一元管理化をスタート。今後、各所の生産情報・省エネ等の取組施策・CO2排出量などの見える化により、情報の共有化と有効施策の水平展開を図っていきます。

欧州

ベルギーのグループ会社では、オフィスの屋上と駐車場に計203kWの太陽光発電パネルを設置(年間発電量175MWh)し、使用する電力の50%を再生可能エネルギーで賄うことを実現しました。また、ドイツのグループ会社では、ISO50001(EMSの世界標準規格)を取得しました。

中国

2013年11月、中国地区16事業所のエネルギー担当者26名が常州華日新材有限公司(常州市)に一堂に会して、エネルギー管理に関する課題や対策などを話し合う会議を開催。2012年度の取組実績や2013年度の省エネ計画の進捗確認を通して、有用な施策の水平展開などを幅広く議論しました。また、中国では環境対策の一環として、軽油から都市ガスへの転換や植物から精製したバイオディーゼルの活用を企業に促しています。

こうした中で、DIC中国ではインフラや立地条件などを見極めながら化石燃料由来のエネルギー削減を図っており、2013年には印刷インキを生産する「上海DIC油墨」(上海市)がバイオディーゼルの使用を開始し、2014年度にはボイラー燃料の90%をバイオディーゼルに置き換える計画です。

【その他の主な取組】

南通迪愛生色料:蒸気排熱(凝縮水ドレン)の熱回収によるボイラ燃料削減

常州華日新材:排ガス廃液燃焼炉の効率運転方法への変更による燃料削減

中山DIC色料:軽油焚き蒸気ボイラを省エネタイプの電気式蒸気発生器に更新

アジア・パシフィック

2013年9月、アジア地区11カ国19事業所のエネルギー担当者25名が一堂に会して、エネルギー管理に関する課題や対策などを話し合う会議を開催。経済発展に伴う新興国のエネルギー消費量が増加する中で、地域固有の課題から有用な対策の水平展開などを幅広く議論しました。

【その他の主な取組】

サイアムケミカル(タイ):オフィスの古い照明器具LED化と空調設備の高効率化による電力削減

DICGピグメント(インドネシア):リアクター装置の蒸気噴霧洗浄方法見直しによる蒸気削減

DICインディア(インド:圧縮空気の漏洩箇所の是正による電力削減

VOICE

エネルギーの最適化は、モノづくりの最適化

機械ごとにエネルギー量を見える化することで、ムダ・ムラの排除だけでなく製品の品質向上も図れます。例えば、樹脂を撹拌する釜に熱を投入するタイミングや熱量を最適化できれば製品精度も向上するわけです。今後は、最高の制御データを指標に活動を掘り下げ、月単位の管理から製品当たりのエネルギー管理へステップアップしていく方針です。

生産管理部 部長 内山 三智雄

05コージェネレーションと再生可能エネルギーによる自家発電力の向上

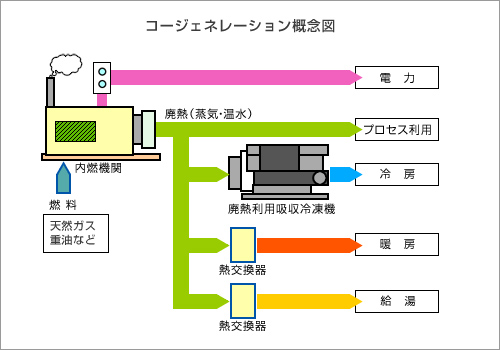

コージェネレーションシステム(CGS)による自家発電

国内DICグループでは、エネルギーの効率化と自然災害などのリスクに備えるため、コージェネレーションの計画的な導入と再生可能エネルギーの活用による自家発電力の向上に努めています。

コージェネレーションは燃料を燃やしてタービンを回し、発電と同時に廃熱(蒸気・温水)を回収利用してエネルギー効率を高めるシステムです。現在、国内DICグループでは千葉・滋賀・埼玉・群馬・東京の5工場に計1.9万kW(最大能力)のCGSを擁し、2013年度は国内消費電力の15%をまかないました。

今後、2015年秋に鹿島工場に天然ガスによるガスタービン方式のCGS(1,700kWh)を増設し、千葉工場でもCGS(6,000kWh)の設備更新を検討しています。

再生可能エネルギーの活用

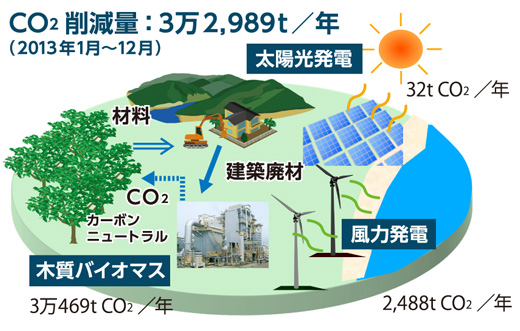

国内DICグループでは、条件の適した事業所で再生可能エネルギーの積極的な導入(バイオマスボイラー、風力発電、太陽光発電)を図っています。2013年度は、鹿島工場(茨城県)における新設の太陽光発電(80kW)に加え、バイオマスボイラー(電力2,000kW+蒸気20トン/h)の受け入れ木屑チップの管理強化や風力発電設備(4,600kW)のメンテナンス強化などにより稼働率を大幅に向上させ、再生可能エネルギー発電量を前年度比6.1%増加させました。(国内DICグループ全消費電力量の7%を再生可能エネルギーで賄う)この結果、2013年(1月―12月)の1年間で、CO2排出量を3万2,989トン削減しました。

コージェネレーションと再生可能エネルギー発電量

| 国内DICグループ | 消費電力量 | コージェネレーション発電量 | コージェネ発電構成比 | 再生可能 エネルギー での発電量 |

再生電力構成比 |

|---|---|---|---|---|---|

| 2012年度 | 286,901千kWh | 46,974千kWh | 16.4% | 19,732千kWh | 6.9% |

| 2013年度 | 292,637千kWh | 44,268千kWh | 15.1% | 20,938千kWh | 7.2% |

| 前年差 | +5,736千kWh | -2,706千kWh | -1.3% | 1,207千kWh | +0.3% |

| 前年比 | +2% | -5.8% | +6.1% |

- 2013年度実績値は、2013年1月~12月の集計値(国際財務報告基準の適合に向けた事業年度の変更に伴う措置)。

Column

PPS樹脂生産のエネルギーをCGSや再生可能エネルギーでまかないたい 【鹿島工場】

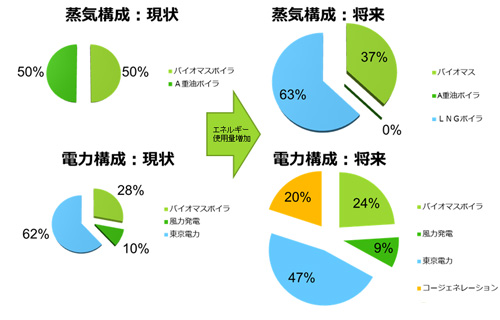

鹿島工場で生産するPPS樹脂(エンジニアリングプラスチック)は、高い耐熱性・耐衝撃性がクルマの軽量化に不可欠な素材として需要が急増しています。ただ、その特性を得るため生産工程では一般的な樹脂の約10倍のエネルギーが必要です。そのため鹿島工場では、コージェネレーションシステム(CGS)やバイオマスボイラー、風力・太陽光発電など環境負荷の少ないエネルギー源を最大限に活用してCO2排出量の抑制に注力していますが、2014年度中にCO2排出量の少ない天然ガス焚き蒸気ボイラを複数台増設し、CO2排出量の多い既設重油焚きボイラーの運転を抑制します。電力構成もCGSによる熱電供給の比率を高めながら電源のベストバランスを目指しています。

VOICE

「エネルギーの効率化はコスト競争力に直結」を合言葉に

海外の生産拠点でも照明・空調にとどまらず、ポンプなどの動力機器も不要時停止が浸透してきており、ベースロードの削減活動がめざましいと感じています。これは「ロスコスト(失われるコスト)の削減が、製品競争力の向上につながる」という意識改革に努めた成果と感じています。実際、地道な省エネ活動の積み重ねによって従業員も驚くほどのコスト削減効果が上がり、それがモチベーション向上につながるという好循環につながっていると思います。

生産管理部 効率化担当課長 川口 和男