環境汚染の予防

主な取り組みの目標と実績

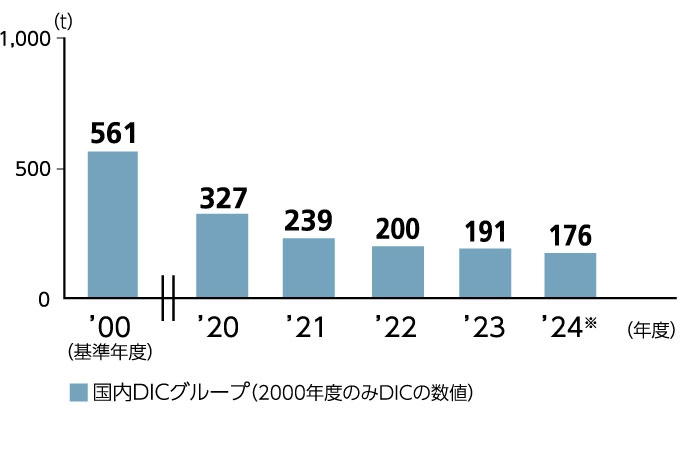

VOC大気排出量削減

| 目標の範囲 | 年度 | 目標 | 実績 | 評価 |

|---|---|---|---|---|

| 日本 | 2024 | 国内DICグループ:280トン (2000年度比50%レベルを維持) |

国内DICグループ:176トン | ★★★ |

| 2025 | 国内DICグループ:280トン (2000年度比50%レベルを維持) |

― | ― |

- 「評価」は、進捗度に関する自己評価によるものです。

[ 評価マークについて ] ★★★…非常に良好 ★★…順調 ★…要努力

基本的な考え方

DICグループは、事業活動に伴う環境負荷を把握し、計画的に削減するとともに環境汚染の予防に努めます。

DICグループは世界中の各地域において化学物質を取り扱う事業活動を行っています。そのため、各地域において関連する環境法令を遵守し、環境汚染の予防に努めています。

具体的には有害大気汚染物質の排出量削減や、公共水域への汚染物質の排出量削減に、継続的に取り組んでいます。例えば、大気、水域への環境負荷物質(NOx、SOx、ばいじん、COD)の排出量の低減に加え、PRTR制度対象物質やVOC※1についても排出削減に取り組んでいます。

2024年度の主な活動と実績

01化学物質汚染(VOC大気排出量)の削減

国内DICグループでは、2005年度から化学物質排出把握管理促進法(化管法)で指定された物質(PRTR※2対象物質※3)に加えて、一般社団法人日本化学工業協会(日化協※4)が自主調査対象として定めた物質を調査対象に、大気・水域・土壌など環境への排出削減を進めています。

国内DICグループでは、VOC大気排出量に関して、2000年度を基準年とし2010年度までに30%削減の目標を設定、2007年度に達成済みです。現在は、削減値を2000年度比50%削減に引き上げ、この値を維持することを目標にしています。

2024年度は、VOC大気排出量が176トン(前年比92%)と減少しました。一方、海外(中国、AP地域)においても、継続的なVOC排出量のモニタリングを実施しています。特に中国のグループ会社では、規制強化への対応に向けた、設備更新や排出管理を実施しています。なお、従来の集計期間は1月-12月でしたが、2023年度より化管法の国への届出期間である前年4月-当年3月に統一しています(例:2023年度の期間は2022年4月-2023年3月)。

- VOC:Volatile Organic Compounds 揮発性有機化合物。

- PRTR:Pollutant Release and Transfer Register 化学物質排出移動量届出制度。

- PRTR対象物質:化学物質排出把握管理促進法(化管法)で指定された462物質で、PRTR制度とは日本国内の届出制度。

- 日化協:日本有数の業界団体としてICCAに加盟し、世界各国の化学工業団体とともに化学工業の健全な発展に努めている。

- 551物質(+1物質群):DICグループでは、PRTR第一種指定化学物質462物質+日化協の調査対象物質89物質(第一種指定化学物質以外のもの)+1物質群(炭素数が4~8までの鎖状炭化水素類)を調査対象としている。

2024年度も調査対象物質は、PRTR第一種指定化学物質(462物質)+日化協調査対象物質89物質(第一種指定化学物質以外のもの)+1物質群(炭素数が4~8までの鎖状炭化水素類)でした。2024年度に1トン以上使用または生産した物質数は、国内DICグループで115物質でした。

調査対象物質(PRTR 対象物質を含む551 物質(+1 物質群))の環境排出量

| 国内DICグループ | |

|---|---|

| 大気への排出量 | 176t |

| 水域への排出量 | 3t |

| 土壌への排出量 | 0t |

| 合計 | 179t |

環境排出量10トン以上の物質

| 物質名称 | 国内DICグループ |

|---|---|

| 環境排出量合計 | |

| 酢酸エチル | 80t |

| トルエン | 25t |

| MEK | 16t |

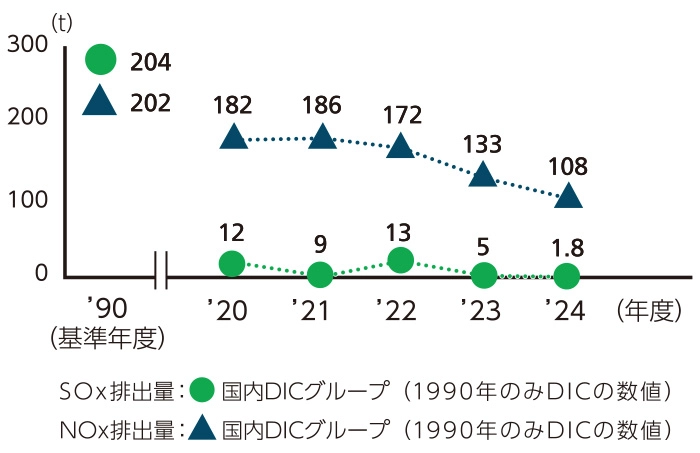

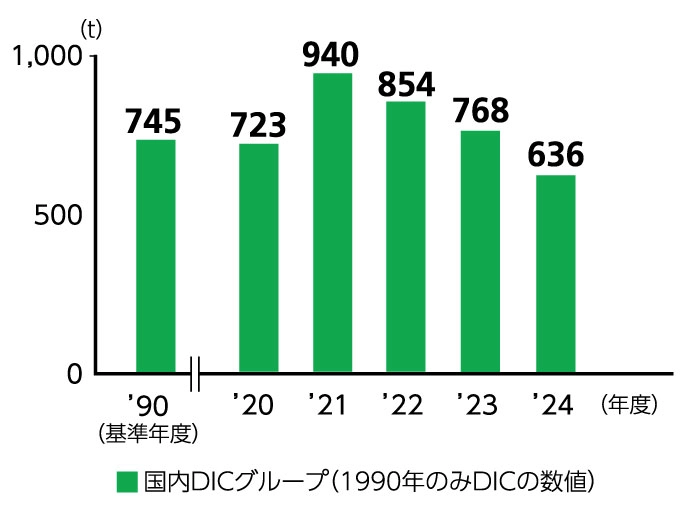

02大気負荷(SOx、NOx)および排水負荷(COD)の削減

国内DICグループでは、1990年度を基準年として、ボイラー設備においてSOx、NOxの低減に努めてきました。同様に、排水設備において排水負荷の指標となるCOD(化学的酸素要求量)の低減に努めています。具体的な施策としては、バイオマスボイラーの設置や生産工程の改善があげられます。

2024年度において、国内DICグループのSOx排出量は1.8トンであり、1990年度比1%以下の低レベルを維持しました。また、NOx排出量は108トンであり、1990年度比55%でした。

一方、排水負荷に関して、国内DICグループのCODは636トンで、1990年度比で79%であり、前年比77%と、大きく改善しました。この理由は、連結会社構成の変化によるものです。引き続き、排水負荷の適切な管理と抑制に取り組みます。

海外DICグループでも、燃料を軽油から天然ガスに転換し、軽油・重油ボイラーからバイオマスボイラーへ切り替えています。COD削減においても、水を再利用して敷地外への排出を抑制するクローズドループ方式、排水処理施設を採用し法規制以上の浄化に努めています。

03ダイオキシン類排出規制の遵守

国内DICグループでは、ダイオキシン類特措法に基づき、特定施設からのダイオキシン類の排出量をモニタリングしています。現在、国内DICグループでは5事業所に特定施設がありますが、各施設とも法令が定める排出基準値を下回っています。

国内DICグループ焼却施設の排ガス・排水中のダイオキシン類濃度(2024年度実績)

| 排ガス | 排水 | |||||

|---|---|---|---|---|---|---|

| 基準値 (ng-TEQ/m³) |

2023年度 測定値 (ng-TEQ/m³) |

2024年度 測定値 (ng-TEQ/m³) |

基準値 (pg-TEQ/ℓ) |

2023年度 測定値 (pg-TEQ/ℓ) |

2024年度 測定値 (pg-TEQ/ℓ) |

|

| DIC株式会社 (千葉工場) |

5 | 0.19 | 0.74 | 10 | 0.036 | 0.021 |

| 10 | 2.7 | 3.5 | ||||

| DIC株式会社 (北陸工場) |

5 | 0 | 0.00000093 | 10 | 0.0027 | 0.00038 |

| DIC株式会社 (堺工場) |

5 | 0.00000051 | 0.0000024 | 非該当 | – | – |

| DICマテリアル 株式会社 堺工場 |

5 | 0.00000063 | 0.00000042 | 非該当 | – | – |

| DIC北日本ポリマ 北海道工場 |

10 | – | – | 非該当 | – | – |

| DIC北日本ポリマ 東北工場 |

10 | 0.0031 | 0.014 | 非該当 | – | – |

04PCB機器および廃棄物の処理

PCBを使用した旧型の変圧器、コンデンサー等の機器については、PCB特措法に基づき、適切に回収・保管・管理しています。また、PCBの処理を進めるJESCO(中間貯蔵・環境安全事業株式会社)の事業進展に合わせて使用機器の処理を推進しており、2023年度をもって高濃度PCB廃棄物の処理を完了しました。低濃度PCB廃棄物に関しても適正な管理・処理を進めています。

05アスベスト(石綿)対策

国内DICグループでは、解体工事や機器更新時の石綿によるリスクを事前に把握し、労働安全衛生法に基づく石綿障害予防規則および改正大気汚染防止法に基づき、適切な対応を継続しています。

06土壌・地下水汚染調査

国内DICグループでは、土壌汚染対策法を厳守するとともに、必要に応じて土壌・地下水の調査や対策を実施して環境・健康面での事前リスク評価を行っています。

2021年に北陸工場の用地において、自主的な調査により土壌汚染が発見され、要措置区域に指定されました。現在も法令に基づき浄化対策を継続中です。

2024年に千葉工場の用地において、一定規模以上の土地の形質変更に伴う土壌汚染状況調査により土壌汚染が見つかったため、「形質変更時要届出区域(埋立地管理区域)」に指定されました。このため、汚染の除去工事を計画しています。