5G、IoT、AI──。デジタル技術の進化は加速し続け、それを支える半導体にも、より高速、より高性能な素材が求められている。この課題に「ケミトロニクス」という独自のアプローチで挑むのが、創業100年超の化学メーカー、DICだ。

「ケミトロニクス」とは、化学(Chemistry)とエレクトロニクス(Electronics)を融合させた造語だ。同社はこの名を冠した事業本部を2024年に創設し、先端素材の開発に力を注いでいる。

従来、化学メーカーは電子部品メーカーや電機メーカーの仕様に応じて材料を供給してきた。だが、デバイスの小型化や高性能化が極限まで進む今、それだけでは不十分だ。

完成品がどう使われ、何が求められるかを深く理解し、先回りして開発する。化学とエレクトロニクスの知見を融合させることで、デジタルの進歩、さらには環境への配慮をも両立させる。それがケミトロニクスの発想だ。

DICの技術革新と社会実装の挑戦を追う番組シリーズ「サイレント・イノベーター」。

今回は、フリーアナウンサーの平井理央と起業家の成田修造氏が、千葉県市原市にあるDIC千葉工場を訪問し、半導体を支えるケミトロニクスの開発現場に潜入。ケミトロニクス技術センター長の森野彰規氏に話を聞いた。

半導体製造に不可欠な「素材」

千葉県市原市。東京湾に面したこの工業地帯に、DICの関東地区主力工場である千葉工場がある。約900名の従業員が働くこの工場こそが、ケミトロニクスの最前線だ。

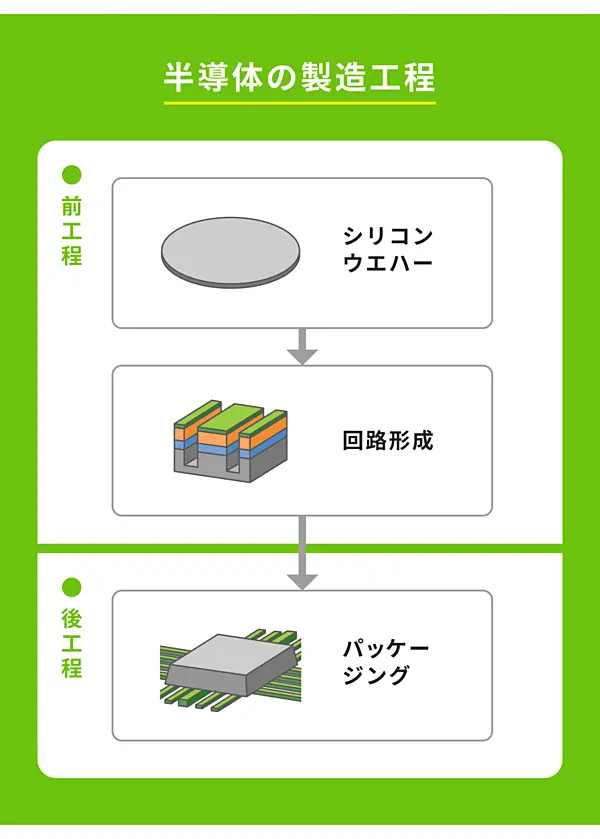

今回、ケミトロニクス技術センター長の森野彰規氏が紹介するのは、半導体製造における2つの工程と、そこに欠かせない素材の開発技術だ。

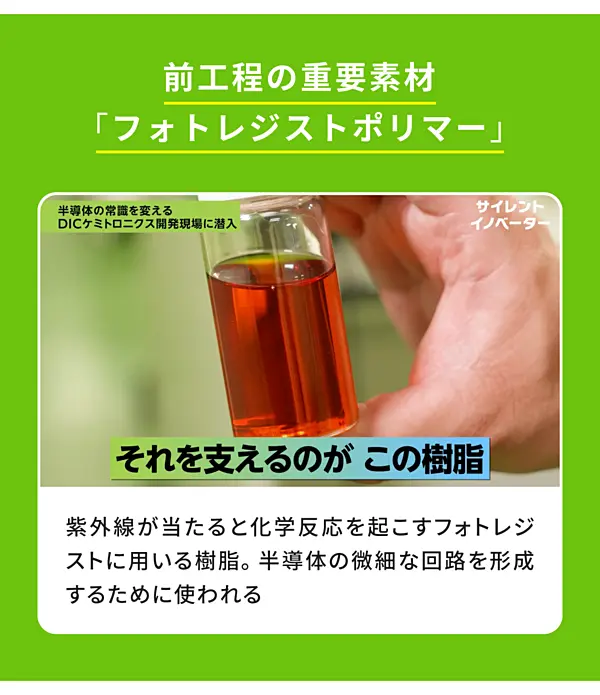

一つは「前工程」。この工程では、シリコンウエハー上に微細な回路パターンを形成するためのフォトレジスト用の樹脂として「フォトレジストポリマー」という素材が使われる。

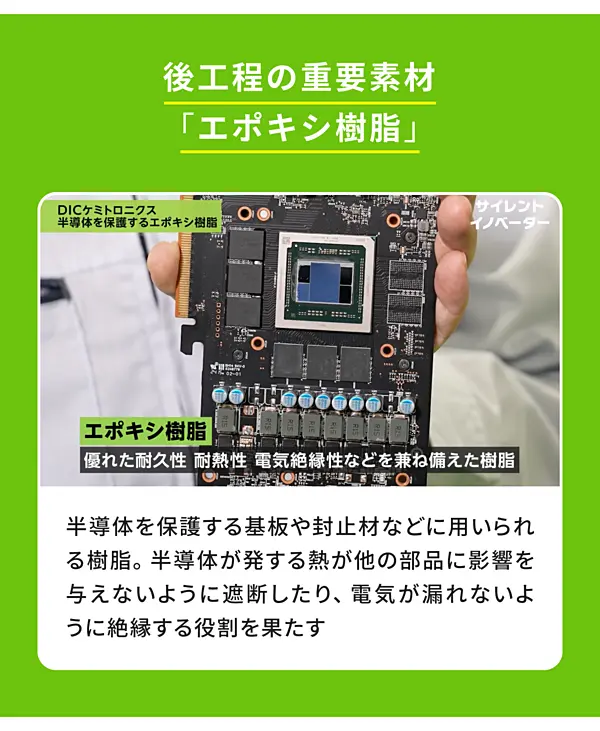

もう一つは「後工程」。完成した半導体チップを保護・封止する工程で、ここでは「エポキシ樹脂」が活躍する。

半導体製造の全体像を理解し、前工程と後工程の両方に関わる素材開発を行うのが、DICの稀有な強みだ。

髪の毛の「数万分の1」の世界

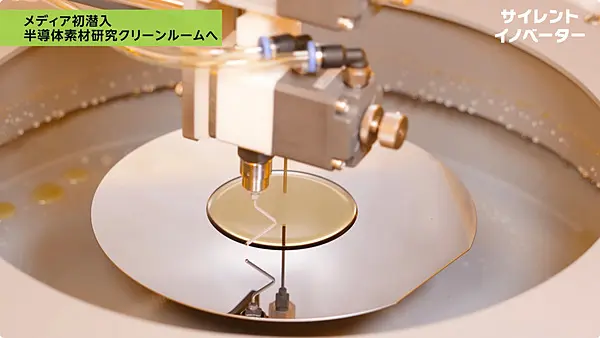

最初に案内されたのは、空気中のホコリや微粒子を厳密に管理するクリーンルーム。黄色い光に包まれた空間だ。

ここでは紫外線に反応する素材を扱うため、紫外線をカットした照明を使用しているのだという。

同社のケミトロニクス技術1グループマネジャーの伊部武史氏が、その製造プロセスを実演してくれた。

「スピンコーター」と呼ばれる装置に、シリコンウエハー(円盤状のシリコン基板)をセット。そこに、フォトレジストポリマーが入った液体を滴下する。

トロッとした液体が円盤の中央に落ちると、装置が高速で回転を始めた。遠心力で外側に広がっていく樹脂。色が黄〜緑色に変化していく様子が、膜の厚みが薄くなっていることを示している。

「いかに膜を均一に作るかが、日本企業が大事にしているところ。半導体の品質の安定に繋がります」と森野氏は語る。最適なポリマーの種類の追求が、ここで重ねられている。

樹脂研究の蓄積が競争力に

次に見せてくれたのは、回路を形成する工程だ。

先ほど薄く広がった膜の上に、今度はフォトマスク(透明な部分と遮光部分がある、半導体の原版)を乗せて光を当てると、光が当たった部分の樹脂が化学変化する。

その後、薬液で洗浄すると、光が当たった部分だけが除去され、半導体の回路の基が形成される。

この回路の幅は、髪の毛の太さのわずか数万分の1だという。

「世界が今、この細さを競っているんです。細くなればなるほど高性能になっていくのですが、細い線を作ったつもりでも、表面がガタガタしていると致命的になります」(森野氏)

半導体の歴史において、この微細化技術は約40年にわたって研究されてきたが、DICは創業100年以上。インキメーカーを祖業に、そこで使う合成樹脂の研究を長らく重ねてきた。

「合成樹脂の知見が多く蓄積されているので、半導体の先端素材にも、その知見を生かしながら発展させることができる。先輩たちが培った技術資産があるからこそ、非常にスピーディに開発ができている」と森野氏は説明する。

DICの強みは、この技術の厚みにあるのだ。

「子どもを見守る親」のように

続いて案内されたのは「後工程」で使われる素材、エポキシ樹脂の研究室だ。

半導体チップは非常に精密だが、同時に脆い。そのチップを物理的に保護するのが、このエポキシ樹脂だ。

森野氏は、「半導体を成長著しい子どもとするならば、エポキシ樹脂はそれを大事に守っているお父さん、お母さんにあたります」とたとえる。

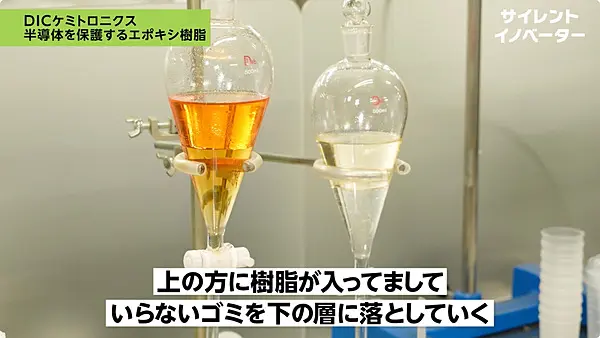

実験台の上には、ビーカーに入った二層の液体があった。上層はオレンジ色、下層は透明だ。

「上層は必要な樹脂成分で、そこに含まれる不純物を、下の水の層に落としていく作業をしています」(ケミトロニクス技術1グループマネジャー・下野智弘氏)

エポキシ樹脂の製造工程では、塩素原子を含む不純物が生成される。

この不純物は、長時間使用するうちに塩素ガスを発生し、半導体をショートさせる原因となるため、不純物を製品中に残さないエポキシ樹脂の開発が求められているのだ。

水を加えて、下に分離した水の層を抜く。この作業を繰り返すことで、不純物が水と一緒に除去され、樹脂の純度が上がっていく。別のビーカーには、洗浄を重ねたあとの樹脂が入っている。色が薄くなり、透明度が上がっているのがわかる。

最終的に、水分を揮発させて固形化する。こうして得られた高純度のエポキシ樹脂が、半導体パッケージの材料となるのだ。

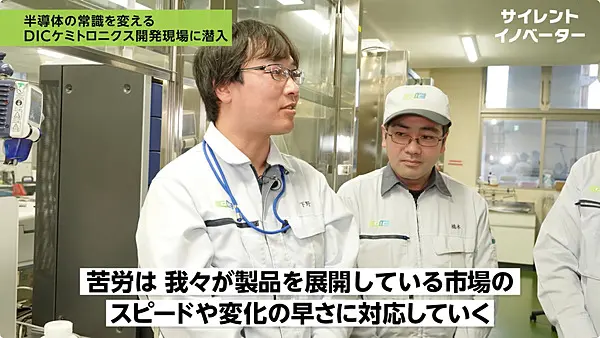

生成AIの普及などで電力消費が増えると、半導体はより多くの熱を持つようになる。その熱に耐えられる樹脂への進化が、この研究室では日々追求されている。

下野氏は「私たちが製品を展開している市場の変化は非常に早く、要求性能も高まっている。そこに対応していくのは難しい」と苦労を語りながらも、開発がうまくいったときの興奮は大きいと笑う。

同グループ研究主任の橋本慎太郎氏も「私たちの研究した樹脂が、電子材料など、最先端の技術のなかで活用されて、快適な社会に貢献できる。非常にやりがいを持ってやらせていただいています」と続けた。

未来の世界を作っている。そんな実感が、チーム全体に共有されているのだ。

変化のスピードに「先回り」

見学を終え、改めて森野氏にケミトロニクスを推し進める理由を聞いた。

「高度情報化社会、スマート社会への発展は非常に早い。従来であれば、お客様の仕様に合わせて製品を開発するスピード感でも十分でした。

しかし、今やそれでは世の中の変化に追従できません。ご要望をいただく前に先回りして研究開発し、半導体の技術発展を支えることが重要です」

そこでDICは、さまざまな部署に存在していたエレクトロニクス関連素材の部門を「ケミトロニクス事業本部」に集約した。

結果、バラバラだった部門の知見が集まり、アイデアの共有がなされることで、「この素材は、こちらにも使えるんじゃないか」「もっと、このように変化させたらいいんじゃないか」といった提案が生まれやすくなった。

その成果は、私たちの生活の身近にも現れている。

「例えば、スマートフォンの動画がスムーズに動くこと、バッテリーの持ちがいいこと。その裏側には、ケミトロニクスで開発された『低誘電率の樹脂』があります。素材の力で電気のロスを抑えて、デバイスの性能向上に貢献しているのです。

日常生活の中で、素材の大切さを感じることは少ないかもしれません。ただ、こうした快適さの裏に、実はDICの素材が使われているんです」(森野氏)

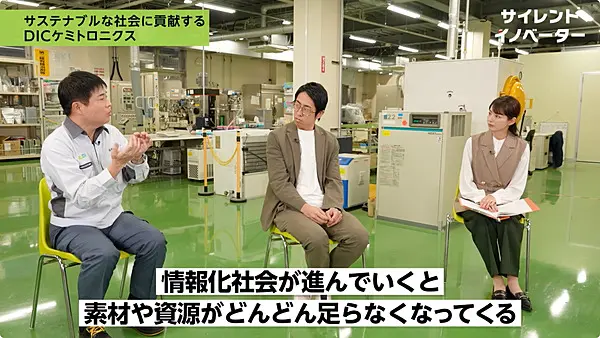

さらに、ケミトロニクスはサステナビリティの観点でも重要な意味を持つ。情報化社会が進むほど、素材や資源が不足していくため、今ある素材を再利用する技術が同時に必要になるのだ。

そこでDICでは、回路を固めて保護しながらも、リサイクル時に分離しやすいような樹脂の研究開発も行っている。

「これまで熱硬化性プラスチックであるエポキシ樹脂のリサイクルは実現不可能だと言われていたのですが、今その基礎技術を確立しつつあります」と森野氏は胸を張る。

性能と環境配慮の両立。それもまた、化学とエレクトロニクスの知見を融合させたケミトロニクスだからこそできる挑戦だ。

加速するサプライチェーン連携

DICは、このケミトロニクスを推進するべく、サプライチェーン企業との協業も積極的に進める。

「日本としては、半導体の素材の領域で世界に負けられません。日系の顧客やサプライヤーを中心に連携を深めていき、この分野ならDICに任せてもらえる、という関係を築いていきたい」と森野氏。

世界60カ国以上で事業を展開する中で、グローバルな連携も行っている。その一つが、2023年にDICが買収したカナダのInnovation DIC Chemitronics社だ。

日本で基礎研究の開発を行い、製造は量産技術に優れたカナダの会社に任せる。お互いの強みを生かして、ケミトロニクスの果実を海外にも展開していく戦略だ。

「友達」から始まる技術革新

2029年には、千葉工場でエポキシ樹脂の生産能力を59%増強するプラントの建設計画も進めている。需要の増加に対応するための積極的な投資だ。

組織としての取り組みにも、興味深いものがある。

2025年1月、営業・マーケティング・技術メンバー12名からなる、新規事業創出プログラム「Chemitoro Club(ケミトロクラブ)」が立ち上げられた。ここでは、わずか半年で53もの新規テーマが提案され、新領域開拓の可能性が見えたという。

森野氏が組織の立ち上げ時にもっとも重視したKPIは、意外なものだった。

「半期で、自分の部署以外に『友達』を2人作る。これが目標でした」

自己紹介シートを使って、仕事中にお互いの趣味や特技などについて話す。一見、業務に関係なさそうなこの取り組みが、部署を超えたコラボレーションを生み出した。

「友達から始まる技術革新、これがポイントです。『この人とこの人が化学反応すると面白いんじゃないか』と見立て、普段接する機会がない人たちを同じ班にしたところ、成功が生まれました。私の肩書きは技術本部長だったのですが、実態は『マッチング本部長』なんです」と森野氏。

「組織とはそういうものですよね。経営レイヤーに行けば行くほど、誰を採用し、誰と誰を同じチームにするかがすべてです」と成田氏も納得する。

他の部署に2人以上の友達を作るという目標は全員が達成。部署を超えて相性の合う仲間と協働することで、新しい領域の開発が一気に進んだという。

専門性マッチングで新境地へ

DICでは「Direct to Society」というコンセプトを掲げ、素材の価値を顧客や社会に直接提案することを大切にしている。

今後は、これまでの知見や経験を超える新たな領域へ。森野氏が見すえるのは、技術の枠を超えた人材の結集だ。

「たとえば、DICには長年蓄積された素材のデータがあります。それを活用し、人の頭では考えられない組み合わせを見出すデータサイエンスの専門家がいる。

また、微細化が進んだフォトレジストポリマーを高度に分析する専門家や、日本が世界に誇る半導体素材の強みを死守しながら発展させる、知的財産の専門家もDICにはいるんです」

データサイエンス、分析技術、知的財産。今後は、こうした多様な専門性を持つ人材のマッチングで、イノベーションをさらに加速させていく。

「そうすることによって、従業員の皆さんも自分の仕事に価値があると感じてハッピーになっていく。開発が進み、世の中により貢献することで、社会もハッピーになる。そういう世界を作っていきたい」(森野氏)

DICの千葉工場で目にしたのは、最先端の化学技術だけではなく「ケミトロニクス」という言葉が生み出した変化だった。

化学とエレクトロニクスを融合させるという構想は、単なる技術開発の枠を超え、組織のあり方、働く人々の意識、そして社会との関わり方までも変えつつある。

「素材はあって当たり前だけれど、なくては困る」。森野氏の言葉通り、ケミトロニクスはまさに「サイレント・イノベーター」を体現しながら、高度情報化社会の基盤となっていくだろう。

関連コンテンツ

より詳しい情報を知りたい方は、各ページをご覧ください。