高分子ポリマーの連続生産プロセスの開発

マイクロリアクターを用いた機能性ポリマー材料の開発

Development of continuous production process of polymer

Development of functional polymer materials by microreactor

田中 寿計

Hisakazu Tanaka

二酸化炭素排出など環境問題への社会的な要求の高まりから化学プロセスに対しても変化が求められており,ファインケミカルの分野においても連続プロセス化への関心と導入の動きが高まりつつある。マイクロリアクターはマイクロオーダーの流路幅の微細管路を反応場として用いる連続プロセスであり,狭い反応場の特性を活かし工夫することで特徴ある材料開発を行うことが可能である。本稿においてはマイクロリアクターを用いたポリマー材料の開発事例とそれを可能にしたDICマイクロリアクター技術について紹介する。

Due to the increasing social demand for environmental problems such as carbon dioxide emis-sions, inter-est and movement to introduce continuous processes are increasing even in the field of fine chemicals. Microreactor is a continuous process that uses reaction field with a micro-order width, and it is possible to develop functional materials by taking advantage of the characteristics of a narrow reaction field. In this report, we will introduce examples of development of functional pol-ymer materials using microreactors and the DIC microreactor technology that made it possible.

キーワード:マイクロリアクター,高分子ポリマー,連続生産,単分散微粒子,リビング重合

Key Words: Microreactor, Polymer, Continuous Processe, Monodisperse Fine Particles, Living Polymerization

1 緒言

化学プロセスはバッチプロセスと連続プロセスに大きく分類することができる。ファインケミカルの分野では製品品番の数が多く,品番毎の切替えが必要なためバッチプロセスを用いるのが定石とされ,DICにおけるポリマー製品生産においても反応釜を用いたバッチ生産が主流である。連続プロセスは一部を除いて石油化学プロセスに代表されるような大量処理が必要な分野で用いられるのが主流であった。一方で,二酸化炭素排出など環境問題への社会的な要求の高まりから化学プロセスに対しても変化が求められており,そのような動きの中でファインケミカルの分野においても連続プロセス化への関心と導入の動きが高まりつつある1)。

マイクロリアクターは20世紀後半ヨーロッパを中心に開発がスタートし,西暦2000年頃日本に持ち込まれた技術であるが,産官学の協力のもと強力に開発が推し進められ,DICにおいても早くからNEDO研究に参画するなど積極的に開発を進めている2)。マイクロリアクターはマイクロオーダーの流路幅の微細管流路を反応場として用いる連続プロセスであり,狭い反応場の特性を活かし,化合物やポリマーの他,昨今では特にバイオ分野や分析用途への活用が進んでいる3,4)。本稿においてはマイクロリアクターを用いた機能性ポリマー材料の開発事例について紹介する。

2 マイクロリアクターの特徴

事例紹介を行う前に簡単にマイクロリアクターの特徴について説明する。特徴を知ることでマイクロリアクターを上手く活用した材料開発が可能になる。

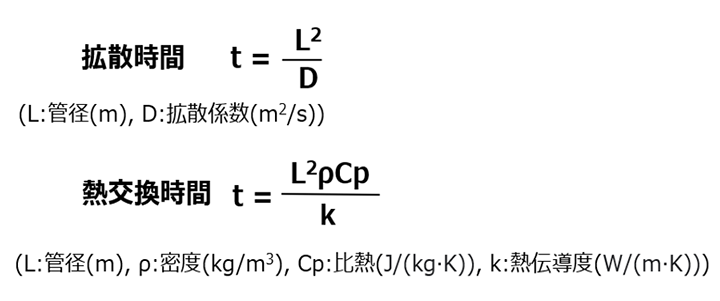

(1)狭い流路幅

マイクロリアクターはマイクロオーダーの微細配管を利用した反応機であることを先程述べたが,化学反応で重要な物質同士の混合や反応の熱制御を考えた場合,物質の拡散時間,および熱交換時間はそれぞれ次に示す式で表され,流路管径の2乗に比例して長くなるため5),マイクロリアクター中での混合や熱交換がいかに速く進むかが理解できる。

一方で圧力損失の面ではハーゲン・ポアズイユの式からわかるようにマイクロ空間は欠点となる。ポリマー溶液は一般的に粘度が高いためその反応や混合分散においては工夫が必要となる5)。

(2)厳密に制御可能な滞留時間

マイクロリアクターに限らず連続プロセスでは流路内を物質が通る時間(滞留時間)が存在し,これを厳密に制御可能である。この特徴を活かしてバッチでは取り出せないような不安定な中間体をマイクロリアクター中で化学合成の中間体として活用することができる他,本稿でも後述するように微粒子の核生成に用いることができる6)。一方,長い反応時間を必要なポリマー重合などでは不利となる。一般的には京都大学吉田潤一先生が著書の中で述べられているように滞留時間が短めの反応の方がマイクロリアクターに適していると考えられる6)。

(3)安全性の高い反応場

爆発暴走反応は瞬間的な反応の連続により生じるが,マイクロオーダーの微細配管では比表面積が非常に大きいため反応が連続できず内部で爆発暴走反応が起きない(極めて起きにくい)とされる7)。アクリルポリマーやイソシアネートを用いるウレタンポリマーのバッチ生産では暴走反応が起こらないように,温度をキープしながら原料を少しずつ滴下しながら反応を進めるのが通常であるが,マイクロリアクターでは暴走反応が起こらないため,1対1の反応をしかも通常よりかなり高温で行うことができる。これにより,バッチ反応では場合により数時間かかる反応を大幅に短縮することが可能になる。

この他にもマイクロリアクターの特徴をたくさん挙げることができるが,ここでは代表的な3つに留める。その他はマイクロリアクター技術に関する優れた著書がたくさん出版されているためそれらを参考頂きたい5-8)。

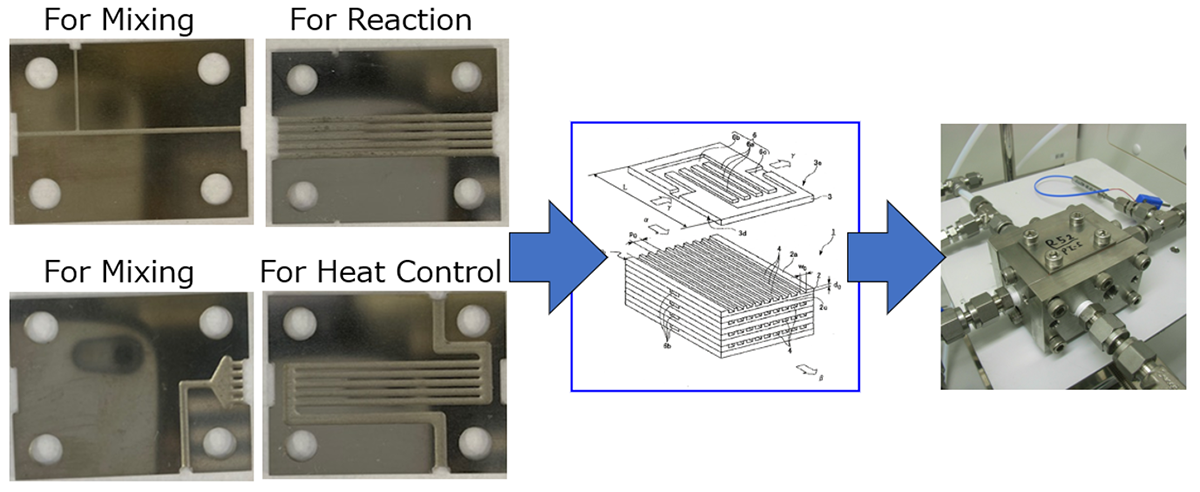

3 DICマイクロリアクター技術

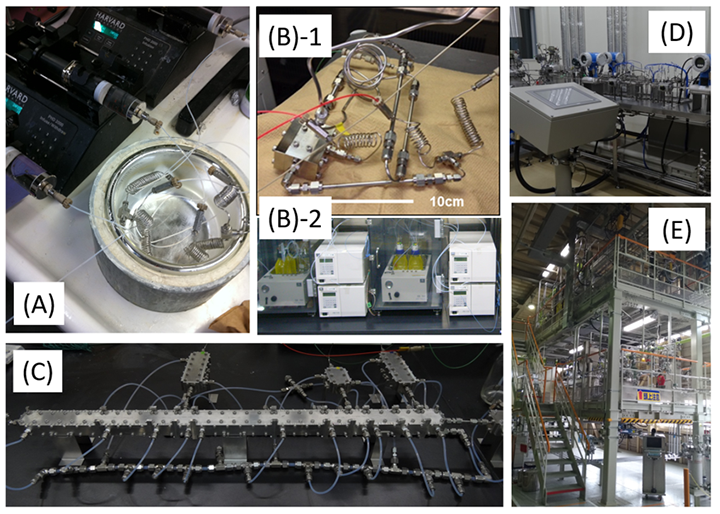

DICのマイクロリアクターは機械加工で製作したプレートの積層体である(Fig. 1)9)。プレートはその機能により,(1)原料を混合分散するためのプレート,(2)反応を行うプレート,(3)反応の熱制御を行うために熱媒を通すプレート,の3つに大別することができる。それらを積層しマイクロリアクターとして用いるのであるが,DICのマイクロリアクターでは積層に高価な接合技術を用いるのではなく,接着剤を用いるのが大きな特長である。これにより,安価に製作することができる他,簡単に分解メインテナンスを行うことができるため,定期的に分解洗浄することが可能となる。一方で優れた加工技術により2MPa以上の圧力がかかっても液漏れが生じることはない。DICのマイクロリアクターは機能とコストの両立を達成しており,さらに積層構造となっているため化工計算によるスケールアップを容易にしている。

さらに,DICのマイクロリアクターが優れている点は,既製のマイクロリアクターを用いた場合どうしても流路幅やデザインのオプションが制限されることになるが,DICにおいてはマイクロリアクターを自ら設計,図面製作し完成させている点にある。リアクター内の流体の流れや混合の状態をシミュレーションし,その結果に基づきリアクターを設計することで,その用途において最大限の機能を発揮するマイクロリアクターを可能にしている。

4 マイクロリアクターを用いたポリマー材料の開発事例

マイクロリアクターでは,(1)迅速な物質同士の混合分散,(2)精密温度制御,(3)高温高圧反応が可能になるためそれらの特徴を活かし,(1)ポリマーの精密構造制御,(2)液滴制御,(3)物質同士の複合化,が可能になる。それら特徴を活かした材料開発事例とそれらを可能にするDICマイクロリアクター技術について紹介する。

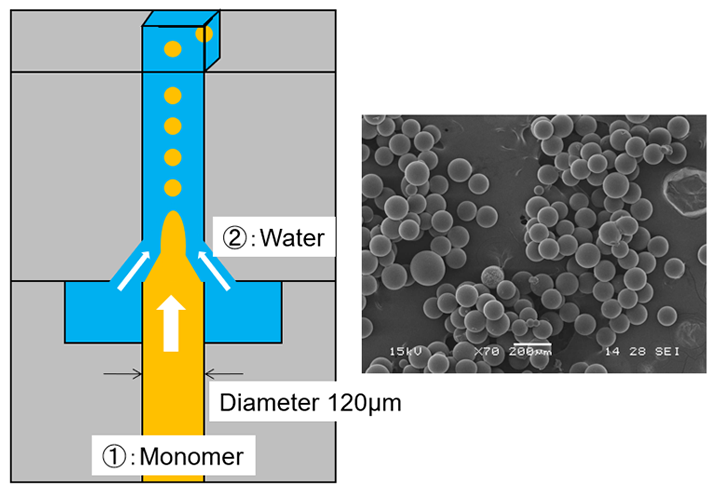

4.1 マイクロリアクターを用いた単分散微粒子の調製

微粒子の調製方法は,トップダウンによる方法とボトムアップによる方法の2通りに大きく分けられるが,マイクロリアクターではマイクロスラグ流を利用したトップダウンによる方法 (Fig. 2),および流路内で核生成を行うボトムアップによる方法の両方の手段で微粒子調製を行うことができる。ここでは,ボトムアップによる方法を用いた単分散微粒子調製技術を紹介する10,11)。

4.1.1 マイクロリアクターを用いたボトムアップによる単分散微粒子の調製

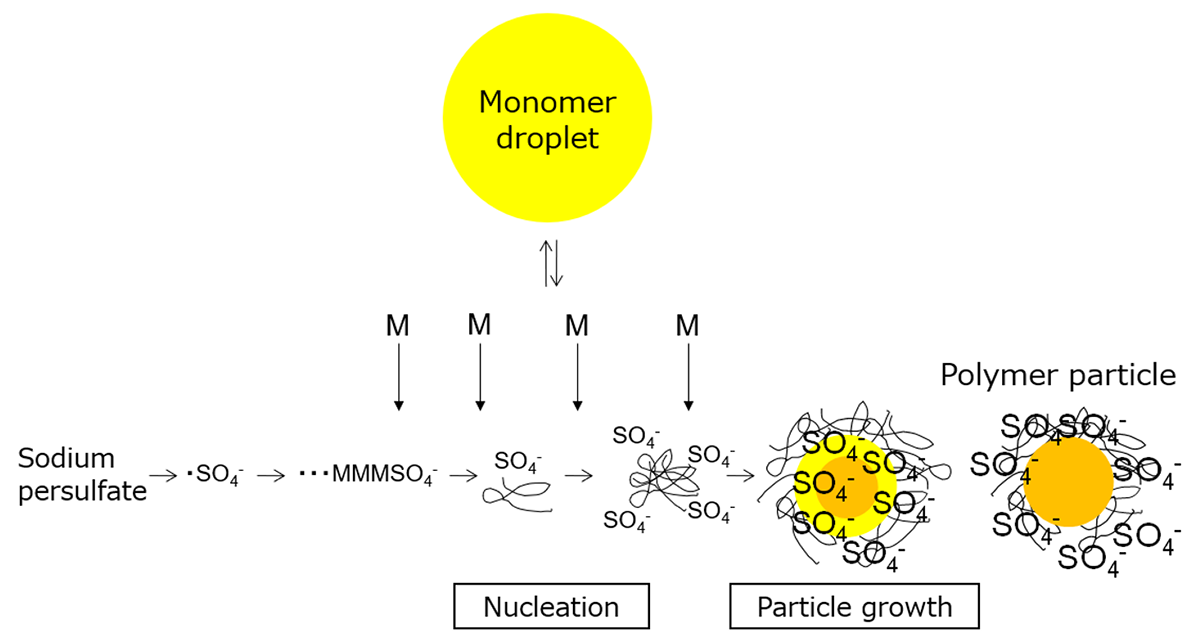

アクリルエマルジョンはDICの水性樹脂の代表製品の一つであるが,その形成機構に関してはSmith-Ewart theory12,13)に代表されるように古くから調べられている14)。形成機構を簡単にFig. 3にまとめた。水溶性開始剤の分解により発生したラジカルを起点として,水に溶解したモノマーが重合を開始,析出することにより粒子核が形成され,粒子核中で重合が進行し粒子形成される。通常は粒子安定化のために界面活性剤が用いられるが,開始剤の電荷反発だけで粒子を安定化させるソープフリーエマルジョンも知られている。マイクロリアクターを用いることにより,高温高圧での反応が可能となることから,水系の反応であっても100℃以上での重合が可能になる。これにより均一な核形成と粒子安定化が同時になされると考え,マイクロリアクターを用いたソープフリー単分散微粒子を調製することが可能となった。

4.1.2 単分散微粒子調製用マイクロリアクター

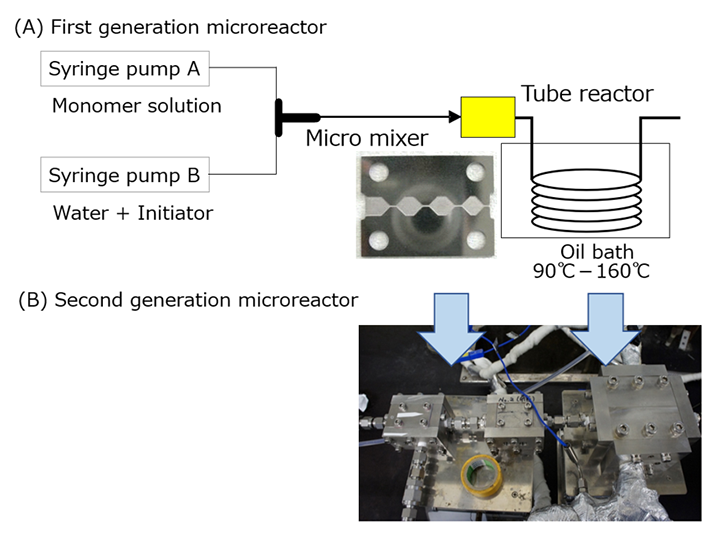

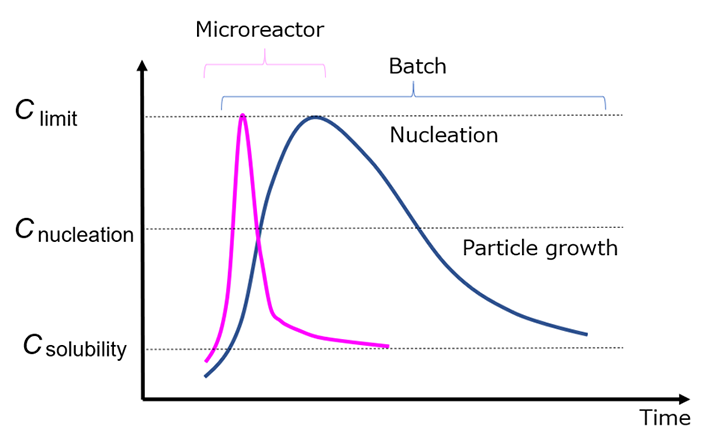

Fig. 4(A)に第一世代の単分散微粒子調製用マイクロリアクターを示す。2台のシリンジポンプ,マイクロミキサー,チューブリアクターからなる簡単な装置であり,原料は水,モノマー,水系開始剤の3種類だけである。マイクロリアクター中での滞留時間はほんの数分であり,この間に核形成,および粒子成長が進行する。全体の重合には数時間必要なため,バッチフラスコ内で重合を完了させることとなる。ここで,Fig. 4(A)中のオイルバスの温度を90℃-160℃にコントロールすることで開始剤からのラジカル発生量,すなわち粒子核の発生量がコントロールされることで粒径のコントロールが可能になる。核発生温度への到達時間はたとえマイクロチューブであっても比表面積が大きいため一瞬であり,これにより均一で安定な核形成が達成される。LaMerダイアグラムを用いたマイクロリアクター効果のイメージをFig. 5に示す15)。マイクロリアクターで一気に温度を高温まで上げることで核生成時間を短くでき,単分散性に優れる微粒子が得られると考えられる。

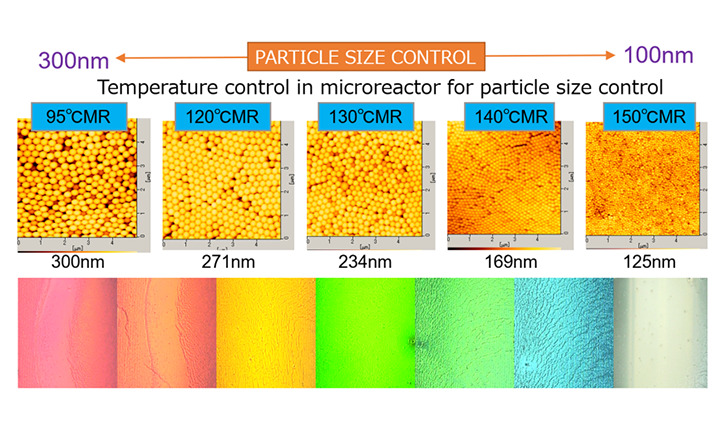

モノマーとしてメチルメタクリレートを用い得られた単分散微粒子のAFM画像をFig. 6に示す。優れた単分散性を有する100nm-300nmサイズの微粒子が得られていることがわかる。得られた微粒子は単分散性が高いため,ガラス板上に被覆乾燥させると構造色が発現する(Fig. 6)。マイクロリアクターで精密に粒径をコントロールすることにより構造色の色発現を制御できていることがわかる。

さて,Fig. 4(A)に示した第一世代の装置では非常に簡便な優れた装置ではあるものの,チューブリアクターを用いているため化工計算が難しくなり,スケールアップが難しい。このことから,生産技術開発センター(現生産技術部)の強力なご協力のもとマイクロリアクター装置をDICの積層体へと進化させたのがFig. 4(B)に示す第二世代の単分散微粒子調製用マイクロリアクター装置となる。これによりラボでの調製能力が格段にUPし,スケールアップ可能な装置へと進化させることが可能となり,本技術を完成させることができた。

4.2 マイクロリアクターを用いたリビングアニオン重合によるブロック共重合体の調製

4.2.1 リビング重合へのマイクロリアクターの適応

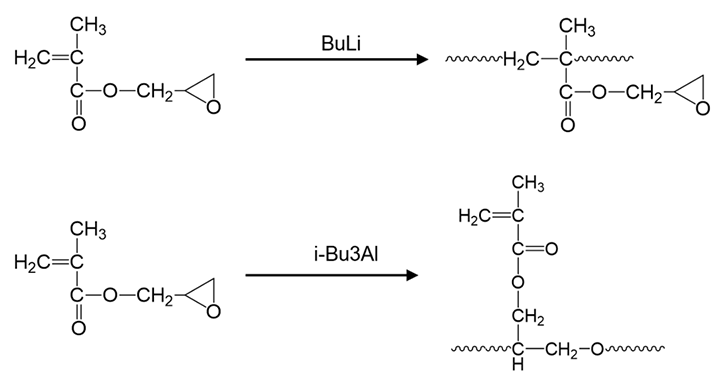

リビングアニオン重合は1956 年にSzwarcにより世界で初めて発見されたリビング重合系である。リビング重合はその後,澤本光男先生を始め世界中の先生方のご研究ご尽力により,リビングカチオン重合,リビングラジカル重合の発見に繋がっている16,17)。ここで,リビング重合とは,開始反応と成長反応のみからなり,連鎖移動反応や停止反応を伴わない連鎖重合であり,分子量や分子量分布の厳密な制御に加え,さまざまな形態の分岐構造や異相構造を有するポリマーの合成が可能である。その中でリビングアニオン重合はスチレンとブタジエンのブロック共重合体(SBR)が工業化されるなどスチレン系やジエン系モノマーに対しては工業的に広く用いられてきているものの18),一方で(メタ)アクリレート系モノマーに対しては,ラボレベルでの研究は盛んに進んでいるものの工業的な展開は少なかった。その理由としては非常に反応速度が速く,その制御のために-78℃といった極低温が必要なことが挙げられる。あまりにも重合速度が速いために,モノマーと開始剤を混合し重合を開始させる際,均一混合が終了する前に重合が開始されるため,重合の制御が難しいことが理由であった。本問題に対しては,新たな開始剤システム開発という解決策を図り事業化に至った例があるが19),マイクロリアクターの迅速混合を利用することにより極低温を用いなくても重合が可能となる。これまで,検討を行った中でマイクロリアクターでのリビングアニオン重合が可能であったモノマー種の事例をFig. 7に示す20,21)。メタクリレート系を中心に一部t-ブチルアクリレートといったアクリレート系モノマーでも-30℃から室温付近の温度領域でリビングアニオン重合を用いた精密重合が可能となる。この中で,グリシジルメタクリレート(GMA)はリビングアニオン重合においてエポキシ基を安定的な形で残したまま重合が可能になる他,重合条件を変化させることによりFig. 8に示すようにメタクリレート基を残したままエポキシ基の開環重合が可能になる22,23)。

4.2.2 リビングアニオン重合用マイクロリアクター

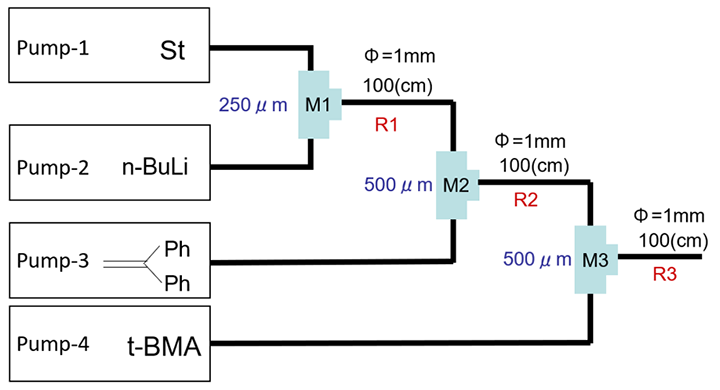

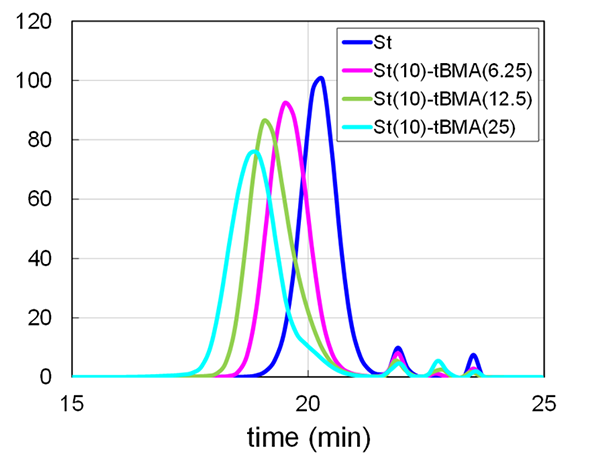

Fig. 9(A)に第一世代のリビングアニオン重合用マイクロリアクターを示す。T型ミキサーとコイルリアクターを接続した構成からなる簡単な構成のマイクロリアクターであった。これを,ウオーターバス中に浸漬して温度をコントロールする。モノマーと開始剤はシリンジポンプを用いて速度をコントロールしながらリアクター中に送液される。本リアクターを用いてスチレン(St)とメタクリレート(例えばt-ブチルメタクリレート(t-BMA))のブロック共重合体をリビングアニオン重合により調製するスキームをFig. 10に示す。4台のシリンジポンプと3つのT型ミキサー,3本のコイルリアクターを組み合わせた構成からなる。最初にM1ミキサーにおいてスチレンモノマーが開始剤であるn-BuLiと混合され,スチレンブロックの重合がR1において進行する。その後末端の反応性を弱める目的でジフェニルエチレンとM2で混合,R2で反応させた後,t-BMAとM3で混合,R3で反応させることによりブロック共重合体が得られる。Stおよびt-BMAの高分子鎖の長さはモノマー濃度と開始剤濃度,およびシリンジポンプからの流速でコントロールすることが可能となる。Fig. 11に結果の一例を示す。同じ原料溶液を用いた場合でも,流速をコントロールすることで異なる分子量のブロック共重合体が得られる24,25)。

(D) Bench scale and (E) manufacturing microreactor equipment.

第一世代のマイクロリアクターの課題として,一つは流速が限られることであった。最大でも10ml/minの流速しか流すことができなかった。シリンジポンプを用いることも液量が制限さられるため欠点であった,またシリンジポンプは一見液が定量的に送液されているように見えるが,調べてみると脈動により流速が一定ではないことがわかった。このため,僅か数グラムのサンプルを得るために四苦八苦するありさあまであった。これを改良しマイクロミキサーとしてDICの積層型マイクロミキサーを取り入れたのが第二世代のリビングアニオン重合用マイクロリアクターである(Fig. 9(B)-1)。本マイクロリアクターを用いることにより送速を50ml/minまで上げることが可能になった。また,送液ポンプについては,当初連続式シリンジポンプが市販されており,魅力的に見えたため試験を行ったが,本系では液を安定的に送液することができず,このため最終的には液クロ用のポンプを選択した(Fig. 9(B)-2)。液クロ用のポンプには圧力変動による送液乱れがあったが,ダンパーとしての細管を出口に装着することによりこれを解決することができた。本リアクターを用いることにより24h連続送液が可能になり調製可能なサンプル量もキロオーダーと飛躍的に増加したが,ウオーターバス中に浸漬して温度をコントールするという面では第一世代のリアクターと何ら変化の無いものであった。

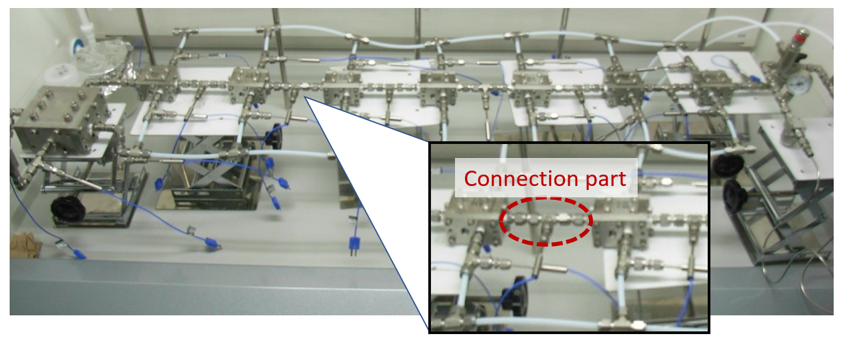

マイクロリアクターをウオーターバス中に浸漬して温度をコントールする理由としては,DIC製の積層型マイクロリアクターをポリマー重合に適用するために解決すべき問題点があったからであった。Fig. 1に示したDICの積層型マイクロリアクターは夫々がマイクロミキサーとしての機能やリアクターとしての機能を有するが,マイクロリアクターを実際の応用場面で使用する場合はFig. 12に示すように連結して使用することになる。連結して使用された場合の問題点は積層されたマイクロリアクター内部においては充分な熱制御がなされるものの,連結部においては熱制御されず,例えばフリーラジカル重合を本連結型のマイクロリアクターで実施した場合には,連結部での重合発熱が制御できず高温まで温度が上昇してしまう点であった。これでは,精密な重合を行おうとしても無理であった。本問題を解決するためにリアクター間の接続方法を見直し開発されたのがFig. 9(C)に示す第3世代のリビングアニオン重合用マイクロリアクターである。Fig. 9(C)においてマイクロリアクターは1本の金属棒のように見えるが,実際は3個のマイクロミキサー,8個のマイクロリアクターが連結されている。本マイクロリアクターはFig. 9(A)(B)のコイルを利用したマイクロリアクターと同タイムの滞留時間を取れるように設計されており,僅か10数秒の滞留時間でブロック共重合体の調製を可能としている。本技術を可能にしたのは現生産技術部の諸先輩方を含めたメンバーのご尽力と日本の半導体技術を支える金属精密加工技術によるものである。

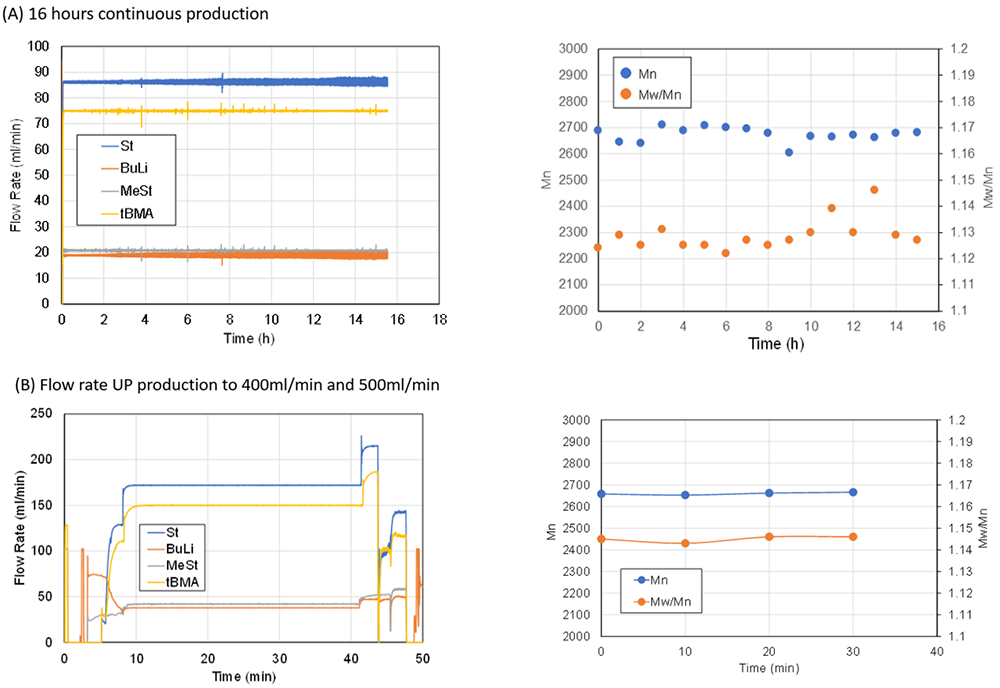

第3世代のマイクロリアクター開発はマイクロリアクターを用いたリビングアニオン重合によるブロック共重合体調製技術において革命であった。これにより,分子量や分子量分布といったポリマー物性が改善したのはもちろんのこと,スケールアップの展望が一気に開けベンチプラントの建設(Fig. 9(D))から製造用装置(Fig. 9(E))へと進むことができた。ベンチスケールマイクロリアクターでは流速200ml/minにおいて16時間の安定送液に成功している(Fig. 13(A))。Fig. 13(A)において16時間にわたって圧力変動の発生が非常に少ないことが分かる。それにより分子量と分子量分布の揃ったブロックポリマーが安定的に得られていることがわかる。また,流速については500ml/minまでの流速UPを達成している(Fig. 13(B))。Fig. 13(B)においても圧力変動の発生が非常に少なく,それにより分子量と分子量分布の揃ったブロックポリマーが安定的に得られていることがわかる。

4.2.3 マイクロリアクター技術とカップリング技術の融合による超精密ブロック共重合体の開発

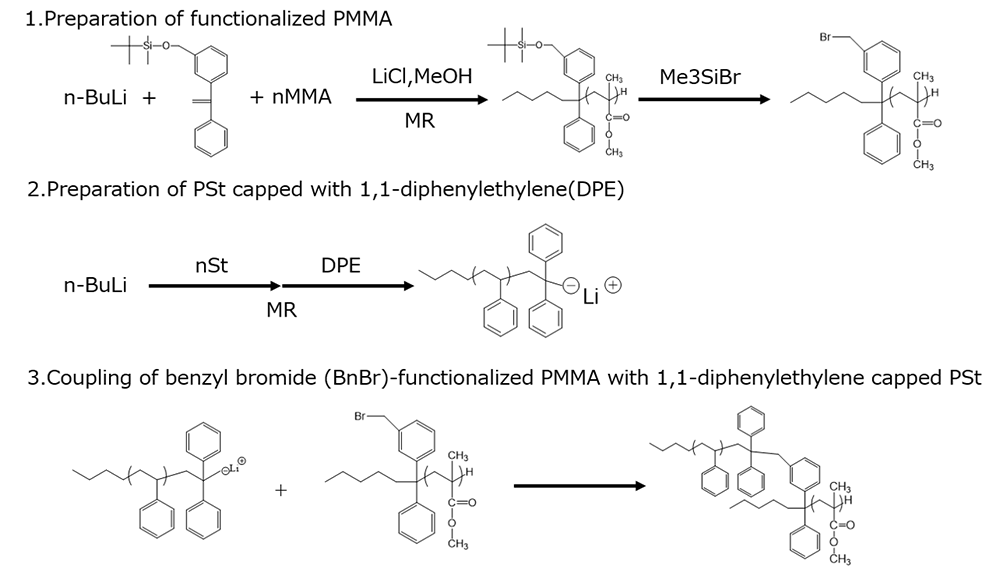

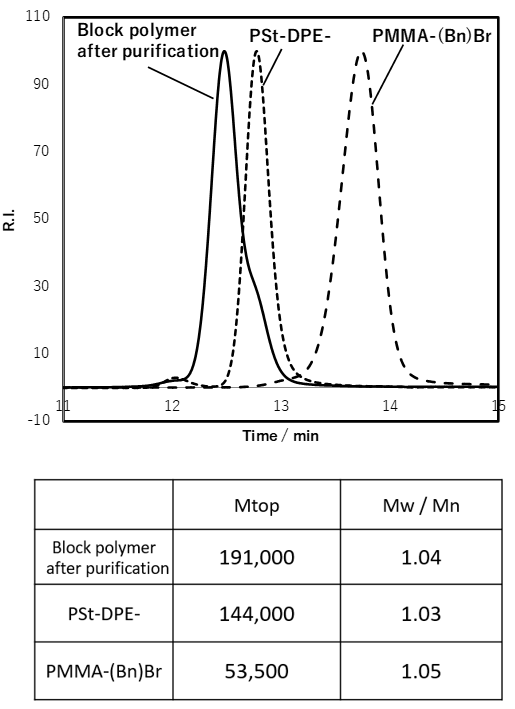

最後にマイクロリアクター技術とカップリング技術の融合による超精密ブロック共重合体開発事例を紹介する。半導体レジスト分野に代表されるように,リビング重合技術の開発,発展が進むにつれて,これまで高分子であるが故に実証,実践することができなかったことが可能となってきている26)。リビングアニオン重合については,理想的に近い挟分散性のポリマーを得ることが可能となる。しかしながら,リビングアニオン重合はポリマー末端の活性アニオンが重合に関与するため系内の夾雑物質の影響を受けやすく,特に分子量Mn=100kを超えるブロック共重合体の調製には細心のケアが必要となる。これはマイクロリアクターを用いても同様であり,非常に困難であった。これを解決する手段として,ブロックポリマー夫々のブロックをマイクロリアクターで調製し,片方のブロックに反応性連結基を持たせ,もう片方のブロックのアニオン末端とカップリング反応させることによるブロック共重合体の調製法の開発を試みた27)。カップリングを用いる方法は近年クリック反応に代表されるようにノニオン性基同士のカップリング反応が簡便であり,有機反応の多くの場面で用いられているが,分子量50kを超えるような高分子量体同士のカップリングには用いられる例が少なかった。分子量が大きくなるとカップリングするための連結基濃度が薄まり,高分子鎖の中に埋もれてしまうためにカップリング効率が低くなるためであった。一方,アニオン性基を利用するカップリングはイオン性基であるためにノニオン性基同士のカップリングと比較すると効率が高まることが期待できる。代表的な調製スキームをFig. 14に示す。Fig. 14において,片方のブロックとして臭化ベンジル基を有するポリメチルメタクリレート(PMMA)とアニオン性末端を有するポリスチレン(PSt)のカップリング反応によるブロック共重合体の調製スキームを示している28-30)。本スキームに基づき分子量50kの末端反応性基を有するPMMAと分子量140kのアニオン重合末端を有するPStのカップリングを行った結果をFig. 15に示す。カップリング後精製を行う必要はあったものの,計算値通り分子量190kのブロックポリマーが1.05の狭分子量分布で得られていることがわかる。高分子量ブロック共重合体調製に対するアニオン性カップリングの有効性を示すことができた。

5 まとめ

本稿ではマイクロリアクターを用いた機能性ポリマー材料の開発事例とそれを可能にしたDICマイクロリアクター技術について紹介した。マイクロリアクターは生産プロセスであるが,アイデア次第で特徴を活かした材料開発が可能になる生産プロセスの一つである。本稿を通してマイクロリアクターの面白さが少しでも伝わり,今後の材料開発に活かされれば幸いである。

謝辞

マイクロリアクター装置を用いた材料開発のため,自分一人では何も開発できませんでした。既にご退職された先輩方も含め,ご協力賜りました現生産技術部,エンジニアリング本部をはじめとする社内関係の多くの皆様に深く感謝申し上げます。また,社外におきましても多くの大学先生方にアドバイスを頂きながら進めさせて頂きました。特に,平尾明先生には長年にわたり,時には厳しく,時には優しくご指導賜りました。故吉田潤一先生には企業からの研究員でありながら,温かくご指導賜りました。天国の先生に深く感謝申し上げます。

参照文献

- 化学工学, プロセス化学の最前線-連続フロー生産への変革, vol85, 11(2021)

- NEDO(マイクロ分析・生産プロセスプロジェクト(P02016))(2003-2005)

- 化学工学, 化学工学年鑑2021, vol85, 10(2021)

- 化学工学, 化学工学年鑑2020, vol84, 10(2020)

- 前一廣, マイクロ化学工学, 近畿経済産業局 (2009)

- Jun-ichi Yoshida, “FLASH CHEMISTRY”, John WILEY & Sons, Ltd. (2008)

- 武藤昭徳, 化学工学, vol 77, 11, 778 (2013)

- 草壁克己, 外輪健一郎, マイクロリアクタ入門, 米田出版 (2008)

- DIC株式会社, WO/043557

- DIC株式会社, 特許5594077

- DIC株式会社, 特許5875027

- W.V. Smith, R.H.Ewart, J. Chem. Phys., 16, 592 (1948)

- W.V. Smith, R.H.Ewart, J. Am. Chem. Soc., 71, 4077 (1949)

- 室井宗一, 高分子ラテックスの化学, 高分子刊行会 (1970)

- LaMer,V. K. and R. h. Dinger, J. Am. Ceram. Soc.,72, 4847 (1950)

- 遠藤剛 (編), 高分子の合成(上), 講談社 (2010)

- 大津隆行, 高分子合成の化学, 化学同人 (1978)

- 但木稔弘, ネットワークポリマ―, 38,1, 14 (2017)

- Hamada, K., Morishita, Y., Kurihara, T. and Ishimura, K., Anionic Polymerization (Hadjichristidis, N. and Hirao, A. (Ed)) , 1011, Springer (2015)

- DIC株式会社, 特許6248385

- DIC株式会社, 特開2013-185005

- Matthieu Gervais, Anne-Laure Brocas, Gabriel Cendejas, Alain Deffieux, Stephane Carlotti, Macromolecules, 43, 1778 (2010)

- DIC株式会社, 特許6044199

- Aiichiro Nagaki, Atsuo Miyazaki, and Jun-ichi Yo-shida, Macromolecules, 43, 8424 (2010)

- DIC株式会社, 特許5741780

- Minegishi, S., Namie, Y., Izumi K., Anno, Y., Buch, X., Naruoka, T, Hishiro, Y. and Nagai, T., J.Photopym. Sci. Techno., 26(1), 27-30 (2013).

- Kou, Y. and Tanaka, H., J.Photopym. Sci. Techno., 32(3), 417-421 (2019).

- Goseki, R., Hirao, A., Kajimoto, M. and Hayakawa, T., ACS Macro letters, 2, 625-629 (2013)

- Goseki, R., Ito, S., Akemine, E. and Hirao, A., Polym. Chem., 7, 6170-6177 (2016)

- Ito, S., Goseki, R., Manners, I., Ishizone, T. and Hirao, A., Macromol. Chem. Phys., 216, 1523-1533 (2015)

著者紹介(執筆時)

田中寿計

DIC株式会社

R&D統括本部

バイオマテリアル開発センター

ホワイトバイオ開発グループ

GM