川口和男さん DIC株式会社 鹿島工場 原動2グループ

気候変動への対応が、世界中で危機感を持って捉えられ、企業の温暖化対策に注目が集まる今日。DICグループはCO₂排出量の削減目標を更新し、「2030年度 CO₂排出量50%削減(基準年2013年度)」、「2050年度カーボンネットゼロ」を決定した。こうした中、エネルギー管理でDICの国内グループをリードしてきた鹿島工場原動2グループ川口和男グループマネジャー(以下、川口さん)に、鹿島工場で行っている省エネ・再エネの取り組み、2050年のカーボンネットゼロの実現に向けたロードマップについて語ってもらった。

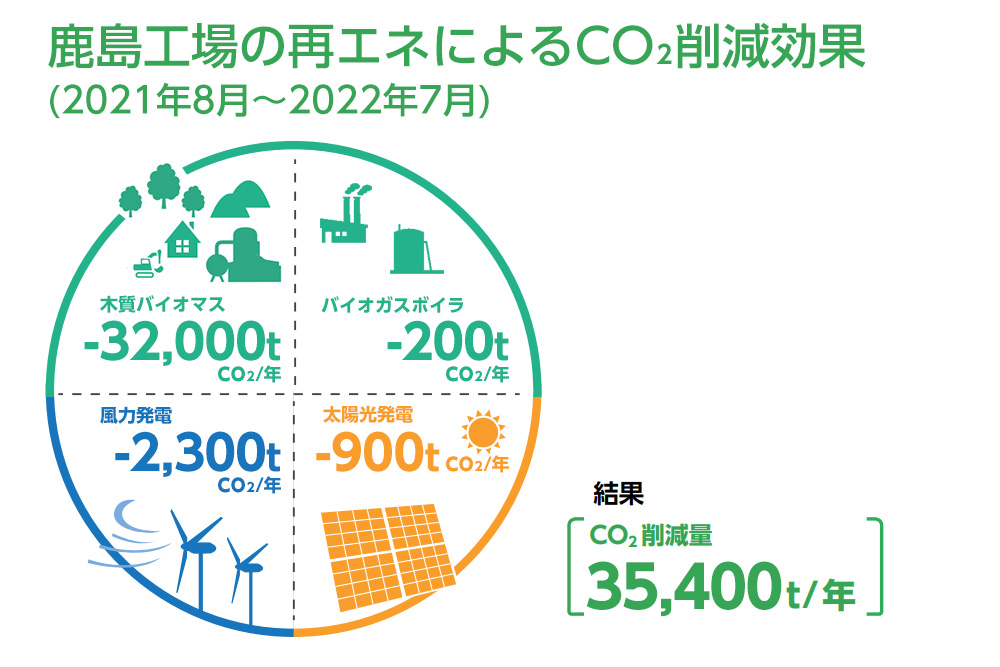

工場使用エネルギーの45%を再エネ化し、年間CO₂削減量約3万5000tを実現

茨城県南東部の太平洋沿岸近くに位置する鹿島工場。東京ドーム約13個分という広大な敷地面積(60.2万km²)を誇るDICの主力工場の一つだ。主な製造品目は有機顔料やベースインキ、金属石鹸、そして燃費向上を目指す自動車の車体軽量化に欠かせないPPS(ポリフェニレンサルファイド)樹脂など。こうした製品製造に要するエネルギー使用量は、DIC国内事業所(工場・総合研究所)の中で最大となっているため、鹿島工場では早くから省エネや再エネ施設導入などの地球環境保全活動に注力してきた。

1985年に導入した建設由来の木質チップを燃焼して蒸気を発生させるバイオマスボイラーを2008年に熱電併供設備※1に更新。2009年に直径71mの風力発電2基、2011年に排水処理時に発生するバイオガス(メタン)を蒸気に変換するボイラーを設置。2016年に天然ガスで電気と蒸気を発生するガスコージェネレーションシステム、2018年に1.5メガワットの太陽光発電を設置してきた。

この結果として、工場で使用するエネルギー全体に占める再生可能エネルギーの割合は45%に達し、年間CO₂削減量約3万5000tを実現。こうした鹿島工場での再エネ利用率の高さが評価され、DICは2018年12月に一般財団法人・新エネルギー財団が主催する「平成30年度新エネ大賞」の「新エネルギー財団会長賞・導入活動部門」受賞にも輝いた。

工場での生産活動を支えるユーティリティ供給を担う原動グループ

そんな鹿島工場で用いられる熱・電気エネルギーを管理しているのが原動2グループだ。工場のすみずみに供給する蒸気・電気・水・圧縮空気といったユーティリティの供給施設や排水処理施設の運用管理と、省エネルギー・設備保全・効率化などの計画立案と実行を担っている。例えば、バイオマスボイラーの運用では、毎日大型トラック14台分(140t)の建設由来の木質チップの受入から始まり、ボイラーへの投入、最適燃焼調節、燃焼灰の搬出処理といったマンパワーのかかる作業工程を、24時間体制で運転管理・保守を行っている。原動2グループを率いる川口さんは部署が担う業務内容について次のように語ってくれた。

原動2グループ 川口さん

「原動グループの主なミッションは、工場での生産を支援するための水・電気・燃料などのライフラインの供給やエネルギーの管理、排水処理などです。購入した燃料を蒸気に変換したり、電気を冷熱や圧縮空気に変換したり直接ポンプ等の動力に使用したり、またそれらを現場に送ったりするのが仕事ですので、安定供給はもちろんの事、その過程での効率性追求が最大のミッションと言えます。しかし潜在的に非効率な部分は必ず存在しています。そういう状況を黙って見過ごすのではなく、ムリ・ムダ・ムラの排除や省エネ活動に注力するとともに、工場内にある多様な再エネ施設のコンディションを考慮し、どのように組み合わせれば、最適かつ無駄のない供給ができるかを常に追求しています」

全社の原動グループが連携し、電力コストの大幅削減を実現

国内の事業所に点在する原動グループの活動を共有するために川口さんは、2015年に「全社原動連携ワーキンググループ(WG)」を立ち上げた。四半期ごとに運営会議、企画推進会議、電気技術・省エネ推進・廃水技術・設備保全などの各種分科会活動が機能しており、主に共通課題をテーマアップし課題解決に取り組んできた。これまで一番大きな成果といえるのは、電力購入費の削減だという。

「それまで各事業所が個別に電力会社と交渉していましたが、複数の事業所が包括交渉を行うことで、当時、電力費の大幅なコストダウンを実現できました。このことによってWGの活動にも弾みがつきました」

その後、鹿島工場の取り組みを参考に、北陸工場にもバイオマスボイラーが導入されるなど、施策の水平展開が進んでいる。また、鹿島工場などは省エネ活動を推進していくために、エネルギー消費動向をグラフィカルな画面で表示する“見える化システム”を導入。部署や部門ごとの電力消費量、期間別の推移、過去との比較結果などを原動部門はもちろん、製造現場、事務部門のスタッフが自席PCから自由に閲覧できるようにしている。また、このデータは工場内で定期的に開かれる省エネ推進委員会の会議でも活用。成果を上げた部署にその取り組みを報告してもらい、ノウハウ共有を図っている。

バイオマスマスボイラーの更新など、新たなエネルギーミックスに再編

このようにDICでは原動グループが旗振り役となって省エネ・創エネに取り組み、「2020年までCO₂排出量7%削減(2013年度比)」「2030年CO₂30%排出量削減(2013年度比)」を目指してきた。しかし、2015年のパリ協定※2の採択以降、地球温暖化対策、とりわけ脱炭素化に向けた国際社会の潮流はますます厳しい段階に推移。2019年5月にDICグループは、TCFD※3(気候関連財務情報開示タスクフォース)提言への賛同を表明し、その提言に沿った情報開示を進めるとともに、社内のサステナビリティ委員会が中心となって新たな目標設定に向けた部署横断的な協議を実施。2021年6月に新長期目標「2050 年カーボンネットゼロ」、その中間地点である「2030年CO₂排出量50%削減(2013年度比)」を決定した。

この新たな目標は社内で十分に議論されたうえで公表されているため、川口さんも決して実現不可能なものだとは思っていないはず。そこで今現在構想している具体案について教えてもらった。

「これまで鹿島工場では、バイオマス、風力、太陽光など多様な再生可能エネルギーソースを設置することで、従来のCO₂削減目標を着実に達成してきました。ただ、2021年に掲げられた、新しい削減目標の達成に向けては、来年予定するバイオマスボイラ更新を契機にして実効性の高いエネルギーミックスへの再編と再エネ施設の増設が必要になってくると思います」

鹿島工場の年間CO₂排出量は、現在約4万トンで国内最大排出事業所である。これは先述した再エネ設備やコージェネ等の省エネ設備の導入により45%のCO₂を削減した上での排出量だ。2013年(2万8千トン-CO₂)比50%削減するには、現状4万トンに生産伸率などを加味すると約3万トンの削減に向き合う必要がある。これは購入する電力の全量をグリーン化したとしてもなお1万8千トンの削減が必要となるそうだ。

「目標達成には、まず来年更新するバイオマスボイラー稼働後のエネルギーミックスの再編が不可欠です。具体的には、①バイオマス発生蒸気の最大限利活用、②ベース稼働させているコージェネの運転見直し、③未利用地への4メガワット級の太陽光パネル設置、④2026年に更新期を迎える風力発電設備のリプレイス、⑤現場との連携で重複設備の省エネ化、⑥年率1%のたゆまぬ省エネ取り組みといった施策の展開をイメージしています。2030年迄に上述の施策がもし叶うならば、2050年カーボンネットゼロの実現に必要なことはただ1点、熱媒ボイラー等に使用する燃料(都市ガス)のCO₂フリー化となりますが、それは2030年以降の水素化社会到来に期待することにします」(後編に続きます)

※3:TCFD(the Task Force on Climate-related Financial Disclosures、気候関連財務情報開示タスクフォース)。G20の要請を受け、気候関連の情報開示及び金融機関の対応を検討するため、金融安定理事会(FSB)が設立。企業等に対し、ガバナンス、戦略、リスク管理、指標と目標について、気候変動関連リスク及び機会に関する開示を推奨している。