DIC 三次元回路形成方法に適合したPPSコンパウンド「LP-150-LDS」を開発 世界初 PPSコンパウンドでLPKF社の材料リストに登録

- 事業・製品

- ニュースリリース

DIC株式会社(本社:東京都中央区、社長執行役員:中西義之)は、三次元成型品に回路を形成する技術の一つであるレーザー・ダイレクト・ストラクチャリング工法(以下、LDS)に使用可能なポリフェニレンサルファイド(PPS)コンパウンドの開発に成功し、新製品「LP-150-LDS」のサンプル出荷を開始しました。同工法はドイツのプリント基板加工装置メーカーLPKF Laser & Electronics社(以下、LPKF社)が有する技術であり、材料として使用するためには同社の認定が必要になります。このたびの開発品は、本年7月にPPSコンパウンドとしては世界で初めて認定試験に合格し、LDS適合材料としてリストに登録されました。

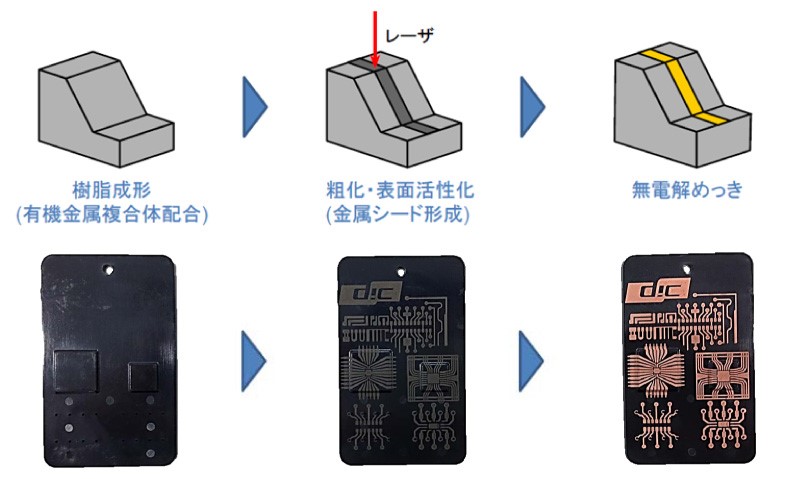

LDSは、同社が指定する有機金属化合物を分散させた樹脂コンパウンド成型品の表面に、レーザー照射することにより粗化・活性化させ、その照射部にのみ選択的に無電解銅めっきで回路を描画する技術です。レジストを利用したエッチング工程なども必要とせず、三次元成型品表面に回路を容易に形成することができます。デザイン性の高さから、部品の統合や小型化が可能となるため、欧州を中心に自動車部品、医療機器などで利用される部材として用途が拡大しています。

LDS適合材料には既にポリアミド、液晶ポリマ(LCP)、ポリエーテルエーテルケトン(PEEK)などのエンジニアリングプラスチックが認定されています。また、優れた耐熱性、耐薬品性を有するため、用途の大幅な拡大が期待できるPPSについても各社で検討が進められてきましたが、これまで認定基準を満たせず、材料として使用できませんでした。

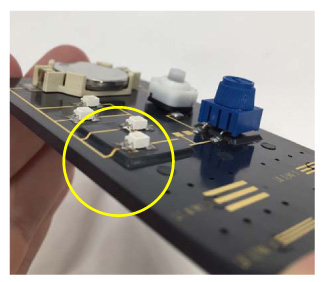

このたび当社では、長年にわたり樹脂からコンパウンドまでの一貫生産を行う過程で培ってきた樹脂設計、コンパウンド技術、配合技術を駆使することで、認定基準をクリアーしました。本開発品は、PPSの有する高い耐熱性、耐薬品性を維持しているため、これまでのLDS適合材料では対応できなかった自動車部位などへの部品展開が可能になります。更なる部品数の削減や軽量化が求められている自動車部品向けに関しては、このたびの開発品およびLDS技術に大きな期待が掛かっています。

当社は、先に発表した中期経営計画「DIC108」において、PPSコンパウンドを成長牽引事業の一つと位置付けています。当社では、アジアパシフィックに続き、中国(昨年)と欧州(今年)への技術センターおよび技術サービスセンターの設置や中国でのPPSコンパウンド工場新設などにより、グローバルで技術サービスや供給体制を充実させるとともに、同開発品などの差別化製品の研究開発を進めることで、トップシェアの地位を磐石化する所存です。

当社グループのDIC Europe GmbH(本社:ドイツ)は、同開発品を10月19日から26日までドイツ・デュッセルドルフで開催される世界最大の国際プラスチック・ゴム産業展「K 2016」に出展し、PPSの新たな市場を開拓します。

以上

このニュースに関する

お問い合わせ

-

WEBでのお問い合わせ

-

-

電話でのお問い合わせ

-

- 報道機関からのお問い合わせ

コーポレートコミュニケーション部 - 03-6733-3033

- お客様からのお問い合わせ

東京EP営業部 - 03-6733-5943

- 報道機関からのお問い合わせ

PDFファイルの閲覧にはAdobe® Reader®が必要です。お持ちでない方は「Adobe®のサイト」から無料で配布されておりますので、そちらからダウンロードし、ご利用ください。