サステナビリティ関連技術と製品の開発

要素技術を活かしたソリューションの提案

主な取り組みの目標と実績

持続的社会に貢献する新製品・新技術の開発力の向上

| 2022年度 目標 |

|

|---|---|

| 2022年度 実績 |

|

| 評価 | ★★ |

| 2023年度 目標 |

|

サステナブル製品・サービスの開発推進

| 2022年度 目標 | サステナビリティに貢献する製品の開発促進 |

|---|---|

| 2022年度 実績 | ポリエステル系可塑剤やUVクリヤーニスなどのバイオマス製品、リサイクルに適した包装材料などを開発した |

| 評価 | ★★ |

| 2023年度 目標 | サステナビリティに貢献する製品の開発促進 |

- 「評価」は、進捗度に関する自己評価によるものです。

[ 評価マークについて ] ★★★…非常に良好 ★★…順調 ★…要努力

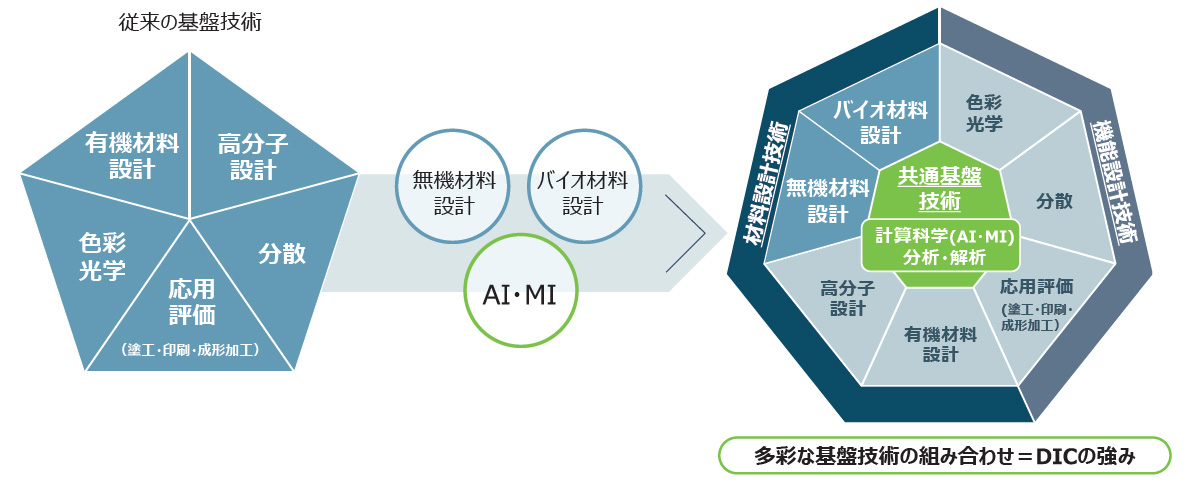

持続的成長に向けて

DICグループは、経営ビジョン「彩りと快適を提供し、人と地球の未来をより良いものに- Color & Comfort -」の実現に向けて、光学・色彩、有機分子設計、高分子設計、分散など既存基盤技術の深耕に加え、新たな基盤技術として無機材料およびバイオ材料設計の確立、MI(Materials Informatics)などAI技術の活用とAI分野のスペシャリスト育成に取り組んでいます。

グループ全体の技術リソースの融合により、また産官学連携やCVC活用などオープンイノベーションも積極的に活用し、持続的成長につながる次世代製品・新技術の開発を目指しています。

5つの基盤技術に無機・バイオを加えAI・MIの融合により事業ポートフォリオ変革を加速

具体的な取り組み

DICグループでは、クリーンテクノロジーの開発、利用を推進しています。サステナブルパッケージや、カラーサイエンス、スマートリビングなどDIC製品をご使用いただく各種領域において、より環境に配慮した製品を具現化するための様々な素材、部材の開発に取り組んでおり、私たちの製品が用いられることで地球環境問題の解決に貢献していくことを目指しています。なお、国内については、技術リソースの約54%を環境負荷の低減に関わる研究テーマへ投入しています。

サステナブルパッケージ領域

印刷インキ分野では、乾燥時のガス消費量を抑えCO₂排出量を低減させた低温乾燥オフ輪インキの新シリーズや、日本有機資源協会のバイオマスマークを取得したUVクリヤーニス、抗菌・抗ウイルス剤を含んだUV OP(Over Print)ニスを開発し市場に投入しました。包装材料ではリサイクルに適したモノマテリアル(単一素材)材料に対応したバリア接着剤、コーティング剤、耐熱コーティング剤などの製品ラインアップを拡充しました。また、フードロス削減に対応したコンビニエンスストア向け総菜容器用や冷凍宅配弁当向けパルプモールド容器用の蓋材としてイージーピールフィルムが実績を拡大しました。

海外ではサンケミカルグループが、サステナビリティ戦略のもと、プラスチックから紙パッケージへの転換に対応したコーティング剤、接着剤、シール剤、リサイクル可能なモノウェブラベル用インキなど、リサイクル性を高めたパッケージを作るための新しいバリア・保護コーティングソリューションの展開に注力しました。

カラーサイエンス領域

カラーマテリアルでは、ディスプレイのカラーフィルタ用顔料の新製品開発に注力している他、有害アミンを低減して安全性を高めた水性フレキソ印刷インキ用顔料を製品化しました。また、藍藻類スイゼンジノリ由来多糖類「サクラン®」を化粧品用活性成分としたサンスクリーン用UV分散体の開発に成功し、サンプル活動を開始しました。

海外ではサンケミカルグループにおいて、2種のオレンジと8種の新しいナチュラルベースの化粧品用エフェクト顔料や、より幅広いエフェクトと色の選択肢を提供する8種の自動車塗装向けエフェクト顔料などの販売を開始しました。

スマートリビング領域

合成樹脂では、次世代通信規格5G、6G用の電子回路基板用低誘電樹脂や、バイオ&リサイクル由来モノマーとバイオ由来溶剤からなるオールサステナブルアルキド樹脂など各種バイオマス樹脂の開発に注力しました。金属石鹸では塗料用の非コバルトドライヤを環境先進地域である欧州市場に投入しました。100%植物由来原料から製造されたポリエステル系可塑剤は、米国農務省(USDA)のバイオベース製品認証を取得し、米国や欧州、中国などの幅広い業界での採用拡大を目指しています。工業用テープはスマートフォン向け部品固定用途やPC向けパネル固定用途向けに、易解体性・リワーク性に優れる粘着テープの製品ラインアップを拡充しました。

グローバルな研究開発体制で新製品開発を推進

日本国内では、事業に直結した製品の開発・改良を担う技術統括本部とDICグラフィックス株式会社の技術本部、従来の基盤技術の深耕と新規の基盤技術の創生を担うR&D統括本部、戦略的な新事業創出と事業部門の次世代製品群の事業化を担う新事業統括本部が、海外ではサンケミカルグループの研究所(米国、英国およびドイツ)、青島迪愛生精細化学有限公司(中国)、主に中国、アジアパシフィック地域における技術開発活動の拠点となる印刷インキ技術センター、ポリマ技術センター、ファインケミカル技術センター、藻類研究センター、ソリッドコンパウンド技術センター、顔料技術センター、さらに2023年に開設したテープ技術センターが一体となり、グローバルに製品・技術の開発を行っています。

サステナブル製品の拡大促進

DICグループでは、独自にDICサステナビリティ指標(36ページ参照)を設定しています。DICグループのすべての製品を環境負荷と社会への貢献の視点で評価し、社会課題の解決に貢献する製品をサステナブル製品と位置づけています。研究開発においても、より環境負荷の少ない製品への改良等、研究開発テーマの方向性についての指標として活用しています。

プロダクト・スチュワードシップ

DICグループは、プロダクト・スチュワードシップに配慮した事業活動を推進しています。印刷インキや接着剤などグローバルに展開する食品包材向け製品では、プロダクト・スチュワードシップの活動チームを編成しています。各地域の規制に関する情報やトピックの共有・周知、教育を実施し、自社製品の製品設計への活用、グローバル顧客の求めるサプライチェーンでの証明書の発行に反映しています。

また、世界各国の法規制や環境対策の動向を把握して各国の化学物質の規制に適合する製品の設計と、環境アセスメントの実施を継続していきます。

コンパウンディング力による革新

DICは、インキ製造で培われた顔料と樹脂を分散、配合する技術を基盤として、様々な異なる特性や機能を持つ素材を組み合わせるコンパウンディング力により、今までにない新しい製品や付加価値を創り出してきました。3Dプリンタ向けのコンパウンド材料では、抗ウイルス・抗菌性TPU樹脂フィラメントが積層造形法用の材料としては国内で初めてSIAA認証を取得し、またPPSコンパウンドでは絶縁性高熱伝導タイプを電気自動車や電動二輪車のモーター部品用途に展開を進めています。

これからも、DICグループが持つ幅広い技術領域を独自のコンパウンディング力によりさらなる強みに変え、イノベーションを加速させていきます。

サーキュラーエコノミーへの対応

資源循環を促進する5R(Reuse、Reduce、Renew、Recycle、and Redesign)の観点から、カーボンニュートラルを目的としたバイオマス化、リサイクル可能材料への転換、生分解・コンポスト材料開発などに取り組んでおり、藻類、細菌類を用いた化学物質産出プロセスとバイオマスポリマの開発、ケミカルリサイクルによるポリスチレンの完全循環技術の開発、脱墨インキの開発などに注力しています。

化学メーカーとして、廃プラスチック、海洋プラスチック問題についても、DICグループが対応すべき領域を定め、取り組みを強力に推進していきます。

知的財産戦略

基本方針

DICグループでは、知的財産を重要な経営資源の一つと位置づけて、事業戦略や技術戦略と一体化した知財活動により、新技術やブランディングを含む、価値ある無形資産の創造を推進しています。

DIC Vision 2030実現に向けた重点事業領域での知財戦略の積極活用

事業戦略に有効なビッグデータの宝庫である特許情報を、DX活用により短時間で解析し事業に貢献することが知財戦略における柱となりつつあります。新しい基盤技術の確立、サステナビリティ関連など新規事業の創成に向け、知財情報から得た解析結果を事業情報と融合させ事業推進に貢献するIPランドスケープ(以下IPL)を、事業部門、技術部門におけるマーケティング活動と連携してより進んだ活用を進めていきます。

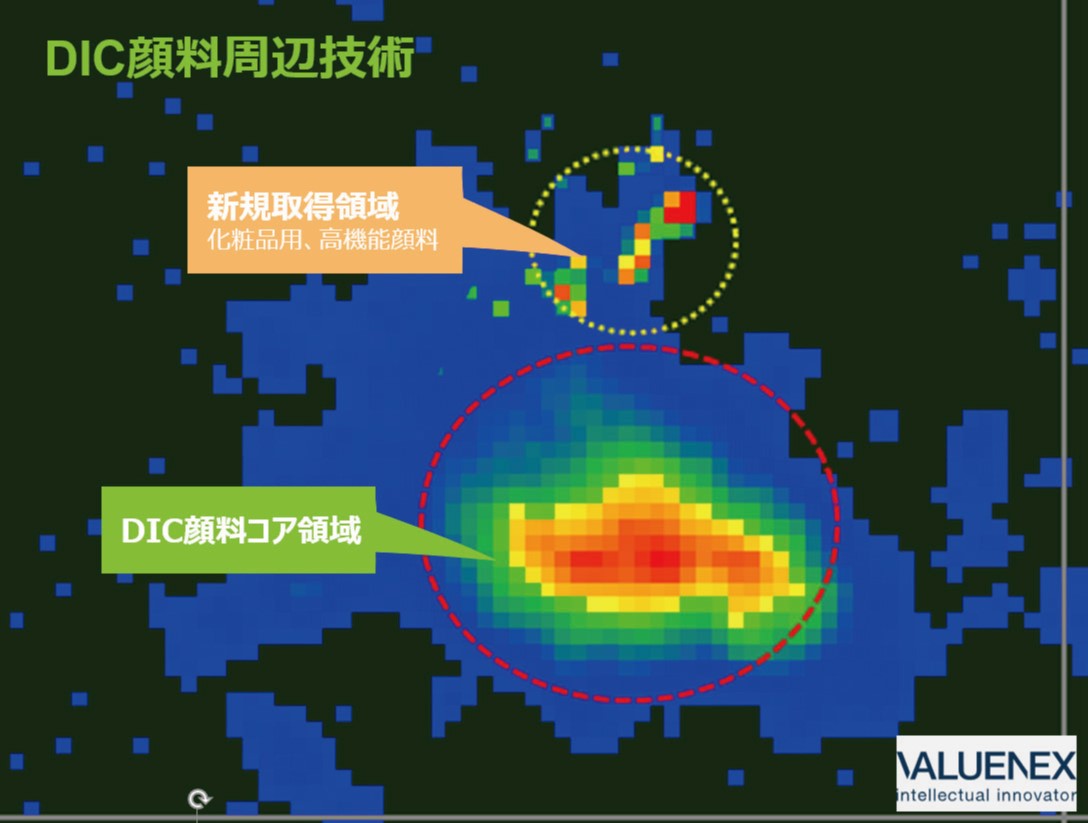

コア事業においてもサステナビリティ関連事業への転換が進む中、コアコンピタンス活用領域の探索、M&Aなど事業拡大の実効性の検証、コンペチターの戦略分析など広い範囲においてIPLを活用しコア事業の深耕に貢献しています。また、C&E買収では、コア事業である顔料分野における事業拡大に向けて、既存分野の強化だけでなく化粧品用等の新たな事業領域への進出などにもIPLの活用を行ってまいりました。当該領域における知財ポートフォリオ拡大範囲を見極めることで、買収の実効性を高めるなど実績を上げております(下記図参照)。

AI/MI関連においては、知財戦略への積極的な活用と、関連の早期特許出願展開による知財優位領域確保によって知財ポートフォリオの転換を目指しています。そのためにデータサイエンスセンターとの連携を進めています。

- 領域内の分布:特許に記載されている技術領域の近さを示している

- 色:特許件数の密度を表しており、赤い色ほど密度が高い(その領域の件数が多い)ことを示している

知財リスクマネジメントによる企業価値保全

DICグループは、コンプライアンス遵守の基本方針に基づき、新市場・新技術領域のパテントクリアランスの徹底、契約マネジメント、秘密情報管理の徹底、模倣品・侵害品・類似商標の排除活動促進により、事業領域における利益保全と知財リスクの最小化を進めてまいります。これらを実現するために、事業・開発活動への即応性の高い知財組織体制の構築や、国内外拠点へのe-ラーニングプログラムの発信といった知財教育強化による知財マインド醸成などを進めております。

知財ガバナンス対応を通じた企業価値の向上

DICグループ保有の無形資産の可視化や、競争力評価、改訂コーポレートガバナンスコードへの準拠などにより企業価値の向上に努めてまいります。既に、当社の知的財産活動は、社外的にも注目を集めており、外部機関※が公表している化学業界の「特許資産規模ランキング」において、例年上位に位置づけられており、当社が保有する特許の質や注目度が高いことが社外的にも認められた成果と考えます。

- 外部機関: 株式会社パテント・リザルト。(2022年版は8位)

環境調和型製品の促進

DICグループは、プロダクト・スチュワードシップに配慮した事業活動を推進しています。環境調和への意識を高め、有害物質の使用削減、有害性のより低い製品、リサイクル可能な製品、安全性が高く廃棄物の少ない省エネルギーに配慮した生産プロセスなど、社会に役立つ新製品、新技術の開発に取り組んでいます。

VOICE

QOL社会に貢献する抗菌・抗ウイルスOPニスを開発

当グループではDIC Vision 2030を目指し、主にグリーン社会やQOL社会に貢献するサステナブルなインキ製品の開発をしております。その一環として抗菌・抗ウイルス性を持ち、LED等の省エネルギー紫外線硬化システムでも硬化可能なオーバープリントニスを開発いたしました。この製品は、意匠性の付与や塗膜の保護等の従来品の機能に加え、SIAA(一般社団法人 抗菌製品技術協議会)に認証された菌の増殖を抑制し、ウイルスを不活性化させる機能を有しています。今後も今回培った技術をもとに、消費者のQOLを向上させるような製品の開発に努めてまいります。

DIC グラフィックス株式会社 ペーストインキ技術グループ 山田 智和

3Rに貢献する易解体性粘着テープを開発

近年、グローバル課題として認知されているSDGs 達成へ向け、DICが社会へソリューション技術を提供することが強く求められてきています。当グループではモノづくりで強く求められる“高い接着性能”を有しながら“テープを引き伸ばすだけで容易に剥がせる”易解体粘着テープを開発しました。使用期間中に剥がれないための優れた接着信頼性を確保しながら、易解体性によって部材リサイクル率向上に寄与し、顧客と社会の3Rに貢献しています。TV市場からモバイル市場へと採用実績を拡大中で、今後さらなる新市場への展開を図っています。

加工技術本部 加工技術2 グループ 渡辺 大亮

回収ペットボトルを原料とした包装材用接着剤を開発

昨今、SDGs達成への企業の取り組みは広く認識されるようになり、地球環境保護や廃棄物削減の重要性がますます増しています。当グループでは、DIC111のサステナブル方針に基づき、昨年、バイオマス接着剤に次ぐ環境調和型製品として回収ペットボトルを原料とした接着剤「DICDRY LX-RPシリーズ」を開発しました。樹脂設計の試行錯誤に加えて、ペットボトルのリサイクル工程や安全性の調査、リサイクル現場の視察などを通じ、お使いいただく顧客視点で開発を進めることで、製品価値の向上に努めました。今後はこの技術を応用し、さらなるラインナップの拡充を進めていきます。

パッケージ技術本部 パッケージ技術1グループ 高島 月子

バイオマス度 100%のポリエステル系可塑剤製品を開発

当グループでは、これまで多くの樹脂改質剤を開発し、可塑剤から安定剤、加工助剤、高機能改質剤へと製品群を拡げてきました。近年では、SDGs 達成への貢献、サステナブルな環境社会の実現に向け、改質剤の新たな高付加価値化に取り組んでいます。昨年、100%植物由来原料から成り、かつポリエステル系可塑剤としての基本性能を完全に充足する「ポリサイザー W-1810-BIO」を開発しました。本製品は、一般社団法人日本有機資源協会の可塑剤認定としては初となる、「バイオマスマーク(バイオマス度100%)」の認証を得ています。その反響は非常に大きく、現在、様々な用途で高評価をいただいています。

ポリマ第二技術本部 ポリマ技術10グループ 研究主任 野口 崇史

SDGsを目指した環境配慮型水性ウレタン製品を開発

気候変動や深刻化する社会・環境問題など、企業を取り巻く課題がますます多様化する中で、地球環境・生態系・社会経済システムなどに配慮し、持続的な発展を目指した製品開発に取り組んでいます。当グループは、溶剤を使用している合成皮革・人工皮革用途(自動車内装、家具、衣料)で「風合い」と「耐久性」を両立する水性ウレタン製品の開発に注力し、特徴あるオリジナル製品をグローバルに提供しています。さらに、我々は著しく生産効率を高めた製造プロセスの開発やバイオ由来原料の導入でサーキュラーエコノミーに貢献していきます。

ポリマ第二技術本部 ポリマ技術6グループ 研究主任 鉄井 智博