特 集 スーパーエンジニアリング・プラスチック

クルマの軽量化による燃費向上でCO2排出を低減

DICの価値創造 金属部品を高機能 PPS 樹脂に置き換えて軽量化

地球温暖化や大気汚染への危機感が増す中で世界の国々が燃費規制を強化し、自動車メーカーは車体の軽量化による燃費向上(=CO₂ 排出量の削減)を加速しています。軽量化にはエンジンなど重量物の改良、ボディやタンクなど大型部材の材料変更が効果的ですが、数万点におよぶ部品の統合や樹脂への材料転換も重要で、グラム単位の重量削減が続けられています。特にハイブリッド車・電気自動車・燃料電池車などのエコカーは、重い電池を搭載することから車体にはさらなる軽量化が求められています。

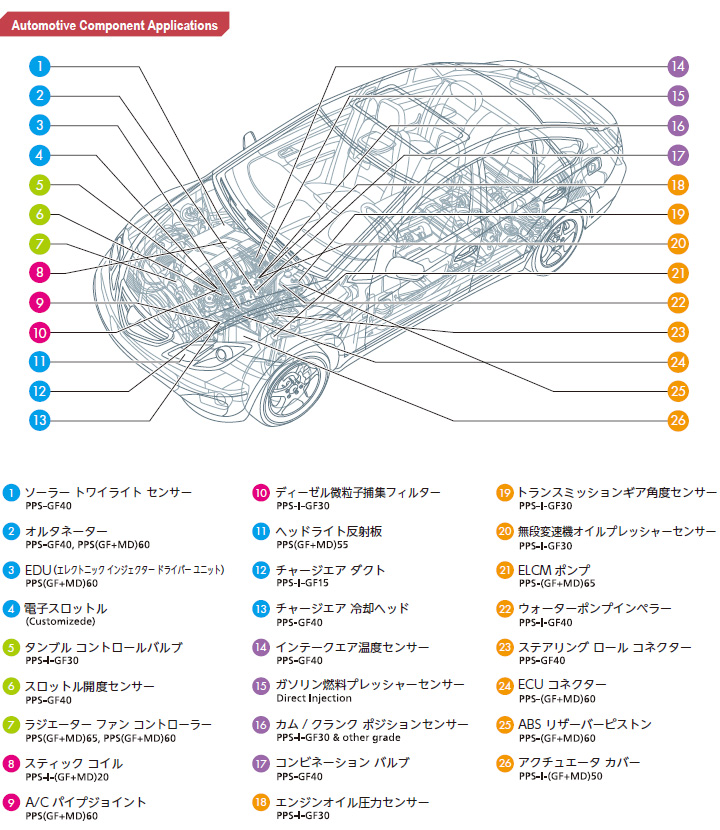

こうした中で、優れた耐熱性を備えたスーパーエンジニアリング・プラスチックという高機能樹脂が金属部品に置き換わり軽量化を促進してきました。その中でも、DICはアルミに比べて比重が1/2と軽く、耐熱性・耐薬品性・難燃性に優れた「PPS(ポリフェニレンサルファイド)樹脂」に着目。1976年から部品に適した特性を進展させながら、ガソリン車・ディーゼル車からハイブリッド車・電気自動車・燃料電池車へと用途を広げ、燃費向上に貢献しています。

また、環境影響の評価手法であるLCA※調査でも、特定の電子制御部品を例に分析評価し、PPS樹脂がアルミ製に比べてCO₂排出量が26~31%低減できることを確認しています。

- ライフサイクルアセスメント:資源採取から開発・製造・使用・リサイクル・廃棄段階まで一連のライフサイクルをCO₂排出量で換算する評価手法。

DICならでは 分子設計から成形材料までの一貫体制で世界トップシェア

DICの強みは、PPS樹脂の高分子ポリマーの設計から配合、コンパウンド(成形材料)まで一貫して開発・製造し、自動車部品メーカーのニーズにきめ細かく対応できることです。

例えば、金属加工と同等の寸法精度とエンジン周り部品に適用できる耐冷熱衝撃性が両立したコンパウンド、配合材料を短繊維ガラスから長繊維ガラスに換え、耐衝撃性・疲労特性・長期耐熱強度を格段に向上させた成形材を開発。最近では、ハイブリッド車向けにPPSが元来保有する難燃性・電気絶縁性に加え、強度特性・成形性・接着性等に優れたコンパウンドを開発し、バッテリー出力を制御するパワーコントロールやリチウム電池回りの部材に採用されています。また、走行安全を支える車載カメラにも採用され、さらにはミリ波レーダーといった次世代型自動車の分野でDIC製品の採用に向け、積極的に取り組んでいます。

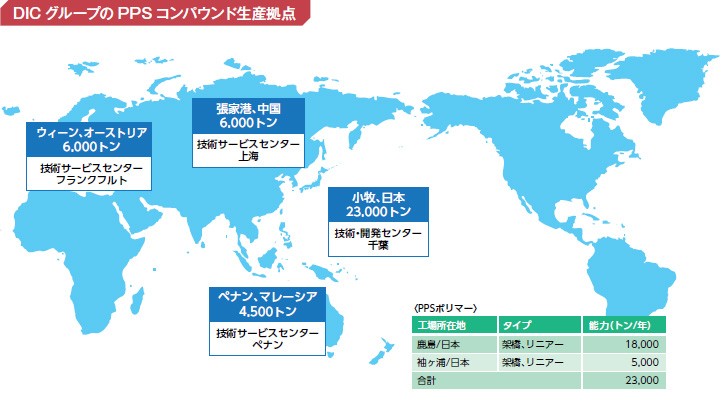

そして、世界中で高まるPPS需要に応えるため、DICはPPSポリマープラントを計画的に増設して2017年春までに生産能力を2万3,000t/年(市場シェア22%)に増強するとともに、PPSコンパウンドの生産能力も日本・マレーシア・中国・オーストリアの4工場で約4万t/年(市場シェア27%)に高め、世界最大メーカーとしての供給責任を果たしています。さらに中期経営計画「DIC108」でPPS事業を主要な成長牽引事業と位置づけ、 2018年までにPPSコンパウンドの世界シェアを30%へ高めていく計画です。

DICグループのPPSコンパウンド生産拠点

世界初、画期的な回路形成法に適した PPS樹脂を開発

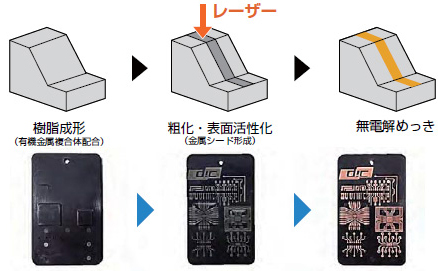

2016年7月、DICは画期的な回路形成技術として脚光を浴びている「レーザー・ダイレクト・ストラクチャリング工法(LDS)」向けのPPSコンパウンド材料として、世界で初めて認定されました。

LDSは、特殊金属化合物を分散させた樹脂成型品の表面にレーザーを照射し、照射部だけを活性化させて回路を描画する技術です。この描画法はレジストを使ったエッチング工程などが不要のため低コスト化でき、立体的な回路形成によって部品統合や小型化を進めやすく、欧州を中心に自動車部品や医療機器での採用が拡大しています。

この技術は、ドイツの装置メーカー LPKF Laser & Electronics社が開発し、材料として使うには同社の認定が必要です。そこでDICは、PPS樹脂に関する技術を結集して新製品「LP-150-LDS」を開発。高度な認定試験に合格し、LDS適合材料としてリストに登録されました。この製品は、PPS特有の高耐熱性・耐薬品性を備えているため、他のLDS適合材料では対応が難しい自動車部品への展開が可能になり、部品数の削減や軽量化の促進に期待が寄せられています。

三次元電気回路

LDSの仕組み-3工程で立体的な回路形成が可能-

KEY PERSON of DIC

真のグローバルNO.1に向けて現地完結型の供給体制へ

DICのPPS樹脂の国内シェアは約40%を占めていますが、世界ではまだまだ開拓すべき地域が数多くあります。まず、主要4地域において生産・販売・技術サービス拠点を設けて、各市場要求を的確に把握し、金型・成形技術の助言や材料分析など各種技術サポート活動を展開し、現地完結型の販売・供給体制により市場拡大に努めています。将来的には同様の現地完結型サービスを全世界で展開したいと考えています。PPS樹脂は優れた環境配慮型の素材のため、自動車産業だけではなく住宅設備機器や航空機分野などでも適用部材の拡大が期待されます。

ソリッドコンパウンド製品本部 PPS 製品グループ担当部長 PPS 製品マネージャー 森 俊之

自動車部品メーカーとの密接な連携やスピーディーな対応がDICの強みです

PPS樹脂を新たな自動車部品として採用いただくには、お客様の技術目標(ニーズ)をいち早くキャッチするとともに、当社の知見や最新技術(シーズ)を積極的に紹介し、共同開発することが重要です。そして分子設計から成形材料までカバーする一貫体制をフルに活用し、スピーディーに開発・製品化すること。そのために技術交流会を開催するなど情報交換やコミュニケーションを深める場を設けて適用部材の拡大に努めています。

こうしたアプローチができるのも実績を積み重ねてきたDICの強みです。

ソリッドコンパウンド製品本部 名古屋 EP 営業部長 長谷川 健二

高機能樹脂としての PPS に無限の可能性を感じています

自動車部品はきわめて高いレベルの強度や耐久性が前提で、それを満たしながら「絶縁性と放熱性の両立」など多種多様の機能性を実現し、さらに薄型化・小型化を図らねばなりません。PPS樹脂は、こうした難易度の高い要求をクリアしてきたからこそ幅広い部品に適用されています。この技術を応用展開することで、世の中の様々な工業製品の環境負荷低減やコストダウンに貢献できます。着眼点次第で全く新しい用途を開拓できるPPS樹脂は、無限の可能性を秘めた高機能樹脂だと思います。

成形加工技術本部 成形加工技術 2 グループ 主任研究員 中瀬 広清

TOPICS

ほかにも様々な社会の価値創造に取り組んでいます

幅広い領域で多用される PPS 樹脂

PPS樹脂は自動車以外でも金属に代わる高機能材料として、幅広い領域で新たな価値を創出しています。住宅設備機器では、耐熱水性・耐圧・靭性(粘り強さ)などの特徴を活かし、給湯器や混合水栓などの水回り部品、配管の継手・バルブなどに多用されています。今後はPPS樹脂を加飾して意匠性を高めることで、さらなる用途拡大も計画しています。また精密機器部品では、低摩擦・低摩耗性に優れたギアや軸受などにも使用され、さらには航空機分野への展開も期待されています。

関連リンク

2017年度の特集

スーパーエンジニアリング・プラスチック

クルマの軽量化による燃費向上でCO2排出を低減

人工・合成皮革向け 環境調和型ウレタン樹脂

安全・安心に作れる・使える素材の提供

折りたたみ式防災用ヘルメット IZANO

優れた収納性・携帯性で防災・減災に貢献

TOPICS

食品包装による消費期限長期化への取り組み

- サンケミカルグループが社会課題の解決に向けて取り組む事業活動 -